最近,“通过运用IoT提高了生产效率”的呼声很高,但多数人认为,对于中小企业来说,现在引进该技术的门槛尚高。至今为止市面上销售的“IoT系统”大多是“运用最新设备连接网络”,因此,其引进成本也便高达几百万甚至几千万日元。因为很多东西不能安装在旧设备上,所以容易引发夸张的言论称必须要伴随大规模的设备投资。

汽车零件制造商“旭铁工株式会社”的木村哲也社长称:“IoT太贵了,跟我们没什么关系。”客户要求增产后为了改善生产条件,开发了使用IoT系统的“生产线监控服务”,取得了很大的成效。使用IoT后,车间、工厂都发生了怎样的变化呢?采访木村社长时说“正是中小企业才应该尝试IoT系统”。

站在总公司工厂内的木村社长。大约一半的生产设备已使用20多年,可称其为“昭和机器”。

这篇报道的目录

一开始是客户要求增产。以“提高生产数量”为目标,寻求改善

只是看到问题却不能解决问题,重要的是灵活运用数据的“运用”

通过改善,竟然呈现了11个网球场大小的地方

现场也容易引进!以本公司技术为基础,向IoT服务销售

引进后3个月内,产量增加两倍的案例。中小企业有很大的提高生产效率的空间

一开始是客户要求增产。以 “提高生产数量”为目标,寻求改善

2013年,客户向我们发出增产委托。按以往的做法,一般会增设生产线。但是,由于资金和工厂的空间有限,很难去投资设备,因此转变了观念,利用现有的设备,通过改善条件来提高生产效率。目标只有一个,那就是“提高生产数量”。

位于爱知县碧南市的旭铁工株式会社是一家生产汽车引擎和变速箱等零件的工厂。

为了提高单位时间内的生产数量,只要缩短设备的停止时间和单个产品的生产时间(周期时间)就可以了。因此,木村社长决定从准确掌控“单位时间内的生产数量”、“设备的停止时间”、“周期时间”这三个问题开始。但是据说实行起来并不容易。

首先,关于生产数量的掌控情况,生产负责人在“生产管理板”的白板上手写了生产数量和停止时间。但是,有的工作人员负责多条生产线,所以按照严格的时间来读取所有机器的计数器在物理上来看是不可能的。而且在工作的间隙中也在记入数据,所以也有很多记漏和错误的问题,没有得到正确的数值。关于设备的停止时间和周期时间,也很难准确掌控。如果非车间人员靠近机器使用秒表来计数就可以了,但这个方法却得不到准确的数值。原本宝贵的人员每人分配24小时进行数据的测量本身也不现实的。因此,木村社长想到的便是使用当时已经开始成为话题的IoT系统。

为了尽快评估IoT系统,木村社长参加展览会和研讨会。但是,木村社长认为正在上市的系统存在“成本太高”、“无法用于旧设备”、“看不到想要的数据”等问题。于是, “既然还没有我想要的系统,那么就自己研发吧”,本着这一想法,木村社长亲自作为发起人,开始筹备研发“自己想要的系统”。在系统研发过程中,木村社长制定的规则就是“只要不受伤,做什么都可以。”于是工作人员就用“先试着做,做好的留下来”的方法反复试行错误,建立了系统。

例如,为了从信号塔获取正常、异常的信号,安装了用3D打印机制作的零件,尝试改造线路获取信号。虽然进展很顺利,但是制作零件的时间太长了,再加上一改造设备就会引发故障生产线停止生产,由此判断风险太高。通过这一教训决定,获取数据的方法仅限于不附加设备的传感器上。木村社长亲自前往东京秋叶原,购买了几种传感器,带回了各种新旧机器。在信号塔的一个设备上用双面胶带安装1个50日元的光传感器,无线发送正常、异常的信号。在没有信号塔的设备上,装置的门和排出部安装了1个250日元的磁传感器,一个零件完成时发送脉冲信号。就这样,通过工厂内的无线LAN,将各机器的生产数据储存在云盘中,能够实时掌握工厂中的生产状况了。这便是旭铁工原创的不花费成本的“简易IoT”的开始。

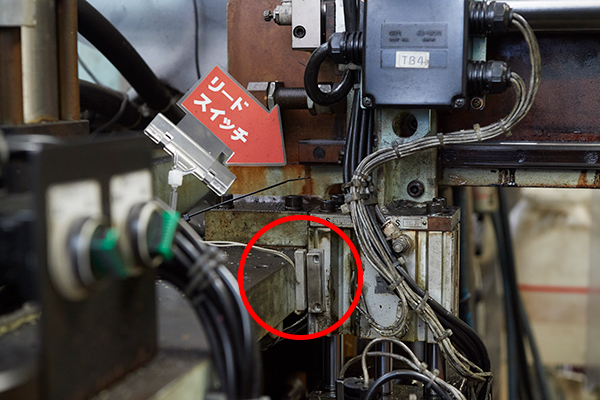

安装在排放零件的可动装置的引线开关。排放成品后开关开启,传送信号。問題

仅凭看到的现状是解决不了问题的,重要的是灵活运用数据的“运用”

原始的IoT的基础在于通过网络连接各种机器来获取信息的“可视化”。但是,据说木村社长在看了提前运行引进IoT系统的案例后,认为很多工厂满足于数据而没有有效利用数据。木村社长称这是“数据储存化”。旭铁工为了不“储存化”,致力于研究数据的快速运用和充分活用。木村社长称:“通过IOT实现的可视化数据,即使只是存储也只是被数据覆盖而不使用。因此,我们公司每天在现场进行停线会议,并在当场解决。”

每天早上相关人员都会在现场召开旭铁工可以称之为IoT系统运用象征的停线会议。根据到那个时间为止得到的数据,围绕“生产线停止的原因是什么”“是谁什么时间做出了怎样的对策?”“实施的对策效果如何”“有再次发生吗”“是否有办法缩短作业周期”等问题进行深入探讨。刚开始引进的时候问题太多了,每天花费2个小时以上的时间,很辛苦,但是过了2年,现在已经改善了,5分钟左右就可以了。现在,现场的负责人也会“不需要三天前的旧数据”这样更重视数据的新鲜度了。

“看不到的问题就无法解决,所以可视化是必要的。但是只是看到了问题却无法解决,这也是事实。因此,旭铁工认为“IoT=IT + OT(Operation Technology)”,也就是只有IT和操作(运用)的组合才是真正的IoT”,在IoT收集的数据基础上,考虑“如何解决课题”、“如何运用”才应该是人类的工作。

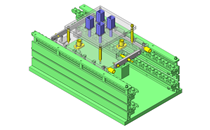

生产车间到处放着通用平板电脑,可以实时观看生产状况。改善でなんとテニスコート11面分の土地が浮いた

通过改善,竟然呈现了11个网球场大小的地方

那么,通过导入IoT,在获取的数据基础上,彻底改善没有意义的工序。能够达成当初设定的“提高生产数量”的目标。除此之外,还取得了各种成果。

为了实现增产,提出增设两条生产线的想法,由此增设的“牵引钩”生产线上,作业周期由26秒缩短到17秒,减少了停止时间,最初一个小时106个生产量提高到180个。由此,不再需要增设两条生产线的设备投资费用1亿4 , 000万日元和约100平方米的工厂空间。结果,即使没有设备投资也能响应增产要求。

因此,将同样的措施用于全公司,控制了最初计划的设备投资3.3亿日元。另外,大幅削减了节假日加班的工时、劳务费。竟然在1年内削减了1亿多日元的劳务费用。据说通过避免增设生产线和撤掉多余生产线,节省了3000平方米的空间。3000平方米相当于11个网球场大小。之所以达到了现在的生产效率是因为不仅停留在引进系统上,正因为及时充分地利用了获取的数据,并进行反复改善。

现场也容易导入!以自己公司的技巧为基础,向IoT服务销售

“如果在公司内有这么大的成果的话,对其他公司也会有帮助吧。”木村社长这样考虑道。2016年9月,成立了“i Smart Technologies股份公司”。开始销售以旭铁工成功案例为基础开发的“生产线远程监控服务”。

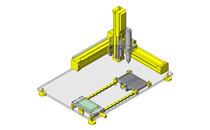

该公司的“制造线远程监控服务”是安装在设备上的传感器、发送器和接收机、云系统的套装。智能手机和平板电脑等设备使用通用品,自动收集生产数量、停止时间、周期时间、过去的历史信息等生产信息,将车间所需的数据“可视化”。因为无线通信不需要布线工序,根据规模,车间里有2小时左右的话可以安装完毕。

引进价格从每条生产线的初始费用10万日元开始,以月额费用19 , 600日元计算。减少3个小时的加班就能省下本钱。这个金额中包含着“如果不出现这样的成果,就没有任何意义了”的考虑。另一方面,也有人认为这是“即使不写论文书也能引进的价格”。

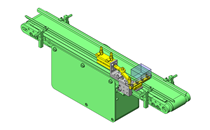

I Smart Technologies的发送机。与传感器连接,用无线发送信号。

在引进的3个月内,生产量增加2成的事例也。中小企业的生产率提高的余地大

“制造线远程监控服务”从开始交货的2017年初一开始的1年3个月就被引入了约100家。看了引进的目的地,可以知道,零件加工业、模具加工业、瓦厂、纺织品厂、点心厂等,不论哪个行业都能广泛接受在制造现场。其中的77%是员工300名以下的中小企业,其中有半数是100人以下的规模。

除了监控服务之外,从2017年12月开始正式启动收集的数据的咨询。即使在收集数据问题上“可见化”,也有可能在不能自力更生的工厂里“储蓄化”的可能性。因此,我们派遣了在旭铁工中积累了改善经验的工作人员,即使是不熟悉改善活动的企业也很容易得到改善的效果。

对远方的用户,利用“远程监控”的特征,引入远程会议等,考虑减少顾问的访问次数,能改善“快点、便宜”。无论在哪一个现场,“即使没有顾问,现场也能有自主改善的能力”,以早期形成目标。

在旭铁工的现场对监控服务进行说明的I Smart Technologies的黑川COO。对从监控中得到的数据的活用方法给出具体的建议。

2017年10月,就监视服务和合计每月一次的咨询的爱知县金属加工企业的事例进行了咨询,得知其仅仅3个月生产数量提升了2成。这家工厂,拿出最初周期时间的数据查看了分布情况,可以看出白班和夜班的周期时间相差2成左右。于是在现场观察了工作人员的操作,对操作方法进行了指导。于是,工作人员能通过数字看到自己工作的改善情况,对工作的意识发生了变化。结果是在现场可以自主改善了工作,12月第3次访问中,生产量提升了2成左右。一直到9月份都在进行的假日加班情况在12月份也没再发生,工作方式的改革也取得了成效。

从以往的IoT的印象中,以“因为是小公司”、“设备很旧”这样的理由,“我们还是IoT……”这样想的读者也很多。但是正因为是中小企业,提高生产效率的空间很大,能够感觉到出成果时的设备投资的抑制效果也很大。在现场工作价值和易操作性也不容忽视。能够引进初期10万日元的费用,这种身边的IoT公司如果能够很好地利用的话,将对中小企业和员工带来莫大的利益。

这次采访的木村社长(右)和黑川COO(左)

旭铁工株式会社

I Smart Technologies株式会社

Copyright © MISUMI Corporation All Rights Reserved.

本网站上的内容的著作权属于米思米株式会社。如果发现擅自使用、转载的话,将采取法律措施。