化妆品中掺入的粉体,当用于提高其易用性、提升遮盖力、防止紫外线时是少量掺入,但是在定妆化妆品中会大量掺入。1)。掺入定妆化妆品中的主要目的,在于涂抹在皮肤上,遮盖皮肤。粉状粉底是其中最常见的。定妆化妆品中掺入的粉体多为无机粉体,有机粉体主要用于着色等,掺入量较少。在此,工程师深泽宏先生(佑天兰株式会社)主要为大家解说无机粉体的特性、问题和解决方案。

· 什么是粉状粉底

· 粉体引起的问题

用于定妆化妆品的无机粉体的特征

粉底等化妆品中混合了各种体质颜料。2)。体质颜料可分为无机粉体和有机粉体,无机粉体中包括绢云母、云母、滑石等矿物成分,二氧化硅粉体是最常用的体质颜料。另一方面,作为有机粉末,混合了诸如尼龙树脂、硅树脂等多种聚合物粉末。这种构成化妆品基础的体质颜料,在设计产品功能方面起着非常重要的作用,它们具备在皮肤上扩散(延展性)、粘附在皮肤上(附着性)、紧密贴合以及水润感的使用感受(使用性)等特性,还具有透明性等定妆(定妆性)方面的特性,而在保持妆容方面,还要求其具有疏水性(耐久性)。其中,易用性和良好的使用感受对于衡量定妆化妆品的舒适度来说,是非常基础且重要的因素,而作为粉体的体质颜料所应具备的特性,会对易用性、使用感受产生重大影响。

可以说,作为使用特性的延展性、平滑性和附着性,很大程度上取决于掺入的粉体特性。各种粉体作为单个颗粒具有不同的形状、大小和性质,但由颗粒聚合而成的整体(粉体层)却会表现出延展性、附着性、光滑性和填充性等特性。除了化妆品以外,粉体还被广泛应用于陶瓷、瓷器、土木工程、粮食粉体、食品、制药、家庭用品等广泛领域,尽管其物理特性得到了广泛的研究,但是在化妆品领域中有关于粉体物理特性的相关研究案例的报道并不多。

表1 用于化妆品中的无机粉体

按使用特性区分 | 粉体 |

体质粉体 | 云母、滑石、高岭土、碳酸钙镁、硅酸酐、氧化铝 |

着色粉体 | 氧化铁红、黄色氧化铁、黑色氧化铁、氧化铬群青、炭黑 |

白色粉体 | 二氧化钛、氧化锌 |

珠光粉体 |

什么是粉状粉底

粉底作为一种商品,是1976年首次被推向市场3)。在此之前,通常是涂抹乳霜或粉底液之后再用粉白色化妆粉上色。为响应“希望缩短上班前的上妆时间”的呼声,基于“将粉底与上色化妆粉合并在一起”这一2合1构想,创造出了“FitOn”粉状粉底。这就是现在流行的“粉状粉底”的诞生。以前的粉底,主流是采用将粉体与油分混合的简单方法,但高丝既没有采用霜的形态,也不是化妆水,而是创造出直接将粉末压制成型的粉底,然后在粉的表面涂上油的方法。在当时,这是非常困难的技术。

*粉体和油很难混合均匀,所以必须对粉体表面进行改性。因此,高丝开发了一种新的技术,通过将粉体用(醇类)溶剂制成浆状,然后将其与硅树脂等疏水性油剂混合,然后再减压回收溶剂,从而实现在粉体表面形成油涂层。

化妆品的评估方法与分析、测定设备

选择目标控制特性对于优化制造条件来说非常重要。

在这里,厚度和含量是所要求的品质,硬度是感官的替代特性,下文将对其评估方法进行说明。

表2 化妆品的评估方法

1.厚度 | 用测厚仪测量粉底,确定其外观是否处于合理水平。如果不符合标准,也有反馈控制特性的意义,可用于校正调节因子(压模深度)。 |

2.内容量 | 用数字秤测量以判定是否达到标注的内容量。由于可以根据与厚度之间的关系计算出模压(成型)密度,因此可以在一定程度上评估成型产品的性能。 |

3.硬度 | 用Teclock硬度计测量,并间接评估了使用时的具体状况。此外,它还是运输过程中的质量保证(不破裂)项目。如果不符合标准,也有反馈控制特性的意义,可用于校正调节因子(模压压力)。 |

4.感官特性 | 使用软膏刮刀进行切削测试,以评估是否存在颜色不均匀、双层和异物。在专用垫子上进行擦取测试,进行结块和擦除评估。 |

通过检查以上4个项目,可以综合评估过程中是否存在一定的偏差状态。

由于上述4个项目会相互影响,因此存在无法单项优化的限制。此外,硬度测量是一种破坏性测试,因此当然不可能进行全面检查。

粉体引起的问题

众所周知,与混合液体和气体不同,很难混合(搅拌)粉末和颗粒。5)。

水平搅拌很容易,但垂直搅拌需要很大的力。这种难以混合的难点,在很多地方都引发了问题。想要将两种粉末混合均匀,是工业上普遍常见的情况。

此外,如果振动已经均匀混合的粉末,密度较高的大颗粒将会分离到上部。这违反了熵增定律。

由于粉末的上述行为,在生产现场会导致产品质量特性不均。下面就以粉状粉底为例予以说明。

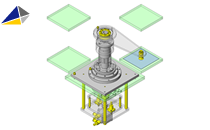

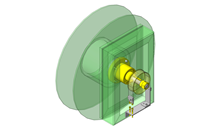

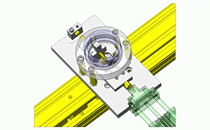

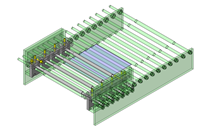

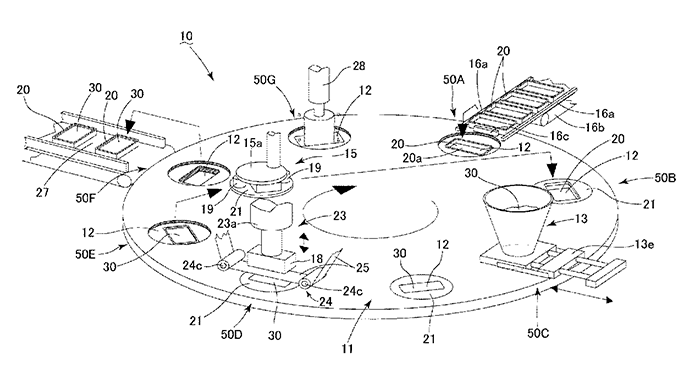

例如,粉底等粉类化妆品,是通过将粉末和粘合剂的混合物(散装)压缩成型,从而成为固体状的粉类化妆品产品。4)。作为其常规方法,例如,在可在旋转方向或横向方向上滑动的平台上形成的多个托盘保持孔中安装好托盘之后,装入粉末化妆品(散装),并利用相对于托盘保持孔可上下移动的上杵(压头)及下杵同时加压压缩装入的粉末状化妆品,使其成型为固体形状。

此外,粉体化妆品在压缩成型过程中,由于压缩载荷、压缩速度、压缩时间等的不同,容易产生裂纹等,会对产品质量造成很大影响,因此,需要根据每种粉体化妆品的物理特性相应进行管理,以确保能够以正确的加压过程进行压缩。

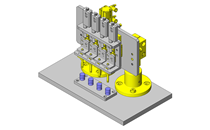

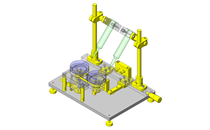

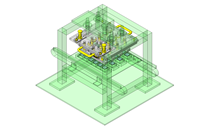

图1 粉状粉底的模压成型机概述4)

另一方面,与许多其他产品的生产一样,粉饼成型过程管理步骤是按照图2的步骤进行。

图2 粉饼成型过程管理步骤流程图

散装 试产 | → | 压制 试产 | → | 规格值 临时设定 | → | 量产 开始 | → | 在线 测量 | → | 工程 调节 | → | 数据 统计 | → | 正式确定 规格 |

首先,收到散装试产品,进行压制成型试产,进行生产参数的条件设计。根据感官评价的结果,确定相应的压机压力调节范围(调整用信号因子)。量产中每20分钟抽取n=2片,判断粉体密度检测数据是否符合规格标准。如果不符合规格标准,请利用调整因子(压制压力)进行修正。在数据累积阶段,对数据进行统计处理,并通过查看统计结果将规格正规化。至此,初始流程管理完成,管理主体转移到生产现场。

生产过程中发生的硬度不均,是引发市场上投诉的主要因素。其原因在于,由于粉状粉底为便携型,经常放在手提包中保管、使用,而为了防止饼状的粉饼在手提包中因掉落或震动等外界因素而发生层状分离或粉碎,必须要保持一定的硬度。

但是,如果为了增加了强度而压得过硬,化妆时粉体就不容易粘在粉扑上,也得不到所需的遮盖力。换句话说,如果太软,将无法保持粉饼外形,而如果太硬,则粉很难附到粉扑上。所以,从保证质量的角度来说,粉底的硬度既要确保化妆的使用目的,又要确保粉饼的保持力。为了严格确保达到目标硬度的管理水平,在设计阶段就要采取能够尽量减少偏差的设计,如果这样还不够,则需要增加生产过程中的反馈控制。

问题的解决方法与注意事项

为了解决上述问题,按照如下步骤研究了在线反馈系统的设计6)。

图3 在线反馈系统的设计步骤

步骤-1 | 让测量作业省力化、自动化 |

↓ | |

步骤-2 | 决定测量结果的判定步骤 |

↓ | |

步骤-3 | 设计合理的修正极限 |

↓ | |

步骤-4 | 基于判定结果进行过程调整 |

↓ | |

步骤-5 | 最后基于损失函数进行经济型评估,并优化检查成本与调整成本 |

在线反馈系统是一种现代化的过程管理方法,可以即时分析和评估生产信息,并将生产过程修正到最佳状态。与休哈特管理图法的主要区别在于,在不追究原因的情况下进行修正,并且设计了不使用统计3σ的合理修正限制。在这一模压成型工艺的反馈系统中,基于损失函数对品质信息进行经济性评估,通过平衡检查成本和调整成本来实现工艺优化。详情不再赘述,根据功能极限和调整极限计算出安全系数,并确定过程中需要管理的调整范围,在本例中如下所示。

· 过程管理水平(硬度的读数值):研究前±10.0→研究后±3.0(达到3倍左右的管理严格程度)

· 检查间隔:研究前每500个(20分钟)一次→研究后每375个(15分钟)一次(测量间隔约缩短20%)

· 效果金额:56,154,000(日元/年)→ 根据年产60万件时的损失函数计算出的利润金额

通过上述研究,我们能够将粉状粉底的硬度偏差减少到原本的大约三分之一左右,我们能够同时提高市场上的品质保证和化妆品的可用性。

参考文献

1. 藤山喜夫、铃木福二、“化妆品与粉体工程学”、粉体工程学会会刊、Vol.21、No。9 (1984)

2. 堀田肇、“从粉体特性的角度分析底妆化妆品的使用性和功能”、日本化妆品技术协会会刊、Vol.35、No。2(2001)

3. 高丝网站https://www.kose.co.jp/jp/ja/research/sekaihatsu/foundation_5.html

4. 朝日太志,岛田松三,专利信息,“粉体化妆品的成形装置”,注册编号:6566786

5. 田口善弘、“沙漏的七个奥秘”、中公新书、1995年

6. 深泽宏,“粉体化妆品模压成形工程的品质设计系统”,第3次品质工学研究发表会,1995年,p63-68

执笔:工程师 深泽宏(佑天兰株式会社)

![诺佳(NOGA)[以色列]NOGA修边器(NB型)](https://content.misumi.com.cn/image/upload/v1/p/jp/product/series/223005396011/223005396011_001.jpg?$product_view_b$)