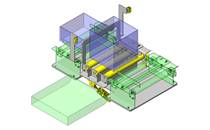

模具和机械零部件是在承受载荷的情况下使用。载荷包括恒定强度的静态载荷与变动的可变载荷。多数情况下是承受可变载荷。此外,众所周知,载荷反复作用的累积会导致一种称为疲劳的现象,这种现象会导致机械零部件在远小于原始静载荷引起的破断应力的应力作用下发生断裂。

这种由于重复载荷累积而产生的断裂称为疲劳断裂。统计数据表明,一般来说大多数模具零件和机械零部件发生断裂的重复应力次数高达107次(10,000,000次)。引起疲劳断裂的下限应力称为疲劳极限,疲劳极限取决于以下因素。只要注意不要将这些因素置于不利境地,即可提高疲劳极限。

在设计成型周期短、注塑次数多的模具零部件时,可以通过采取提高疲劳极限的措施来降低维护成本。

【影响疲劳极限的因素】

1. 抗拉强度

2. 缺口效应

3. 尺寸效应

4. 表面粗糙度

5. 腐蚀

6. 其他部件施加的应力

7. 机械加工时的环境温度

8. 使用环境温度

9. 反复载荷速度

10. 组合载荷

11. 重复载荷

12. 可变载荷

13. 载荷暂停

14. 疲劳变形

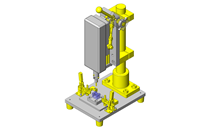

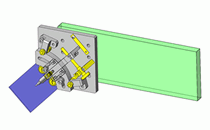

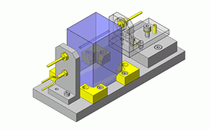

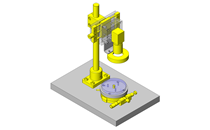

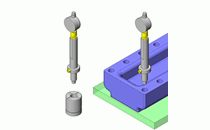

注塑模具零件的疲劳断裂案例中,常见的包括芯销断裂、型腔断裂、顶出销屈曲断裂、螺旋弹簧断裂等。

即使是小载荷重复作用的情况下,模具设计人员也必须对疲劳断裂予以重视。