为了进行各种表面处理,需要经过“预处理→表面处理→后处理”的处理工序,以电镀为例,各道工序如【表1】所示。

【表1】镀覆工序

预处理 | 电镀 | 后处理 |

浸渍脱脂 | 镀锌 | 铬酸盐处理 |

电解脱脂 | 镀铜-镍-铬 | 防变色、干燥 |

酸洗 | 镀镍-铬 | 烘烤处理 |

电解抛光 | 镀镍-金、银 | 涂装-烤漆 |

镀层剥离 | 硬质镀铬等 |

在这些工序中,有许多工艺会因为用酸溶解铁或水的电解而产生氢,而根据不同的条件,氢可能会渗入钢材中,因此必须小心注意。

电镀过程中氢的渗透程度会因镀层金属的种类而异,也会因镀浴成分而异。然而,电镀产品是否发生氢脆断裂,在很大程度上是取决于加工过程中材料对氢脆的敏感性。

下面以碳素钢为例,讲解各道处理工序中的氢脆率。

(1)酸洗

酸洗用于去除材料表面的锈和氧化皮。由于通常使用盐酸和硫酸等,因此这一工序极易产生氢脆。

如果在毫无相关意识的情况下实施这一工序,则肯定会发生吸氢并导致脆性断裂。因此,对于要求具备高安全性的高张力钢制品,是指定使用作为干式加工的喷丸,或是使用珩磨等机械处理。

(2)利用盐酸酸洗

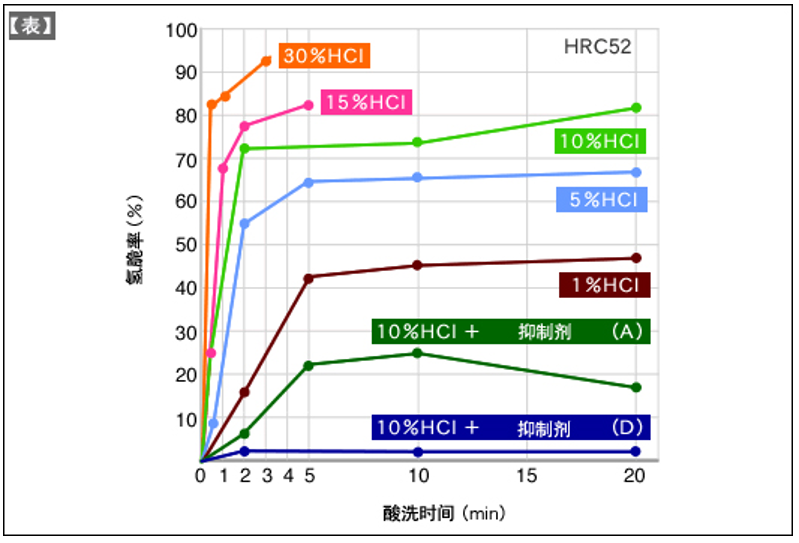

钢材酸洗时最常用的盐酸浓度在10%左右,只需浸泡数分钟,氢脆率就会上升至高达70%(参阅【图】)。对于高张力钢而言,这是极为严重的问题。提高盐酸浓度,则脆化率会进一步升高。而浸渍时间超过数分钟,则达到饱和。

为了防止发生这种情况,通常会添加市售的抑制剂。关于抑制剂的相关内容,将在后面的讲座中讲解。