导向滚轮是用于进行移动部件导向的机械构件,依靠滚动摩擦,只需要较小的力就能够完成移动动作。

结构、用途、使用案例

结构

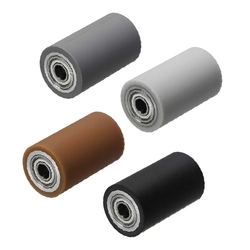

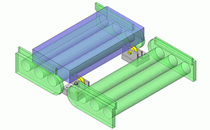

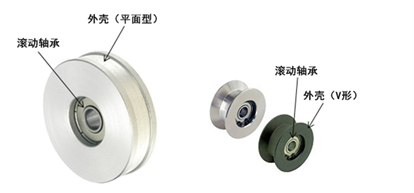

图1中是导向滚轮的外观,其具备如下构造。

图1.导向滚轮外观

在构成外周的外壳中,配置有滚动轴承。

外周称为外壳,其径向截面形状为槽形。

外壳的槽形状有平面、V形、圆形等多种形状。

可根据内径孔尺寸、外壳外径尺寸和宽度尺寸提供不同的产品。

使用的材料可选择金属或树脂。

用途

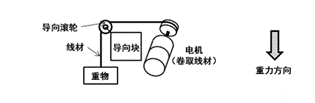

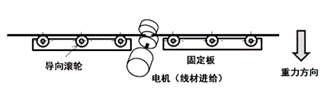

用作支撑运动部件的导向器。具体而言,通过外壳和内圈的滚动动作,使得作为与外壳接触的移动部件的板材、钢丝、线材进行直线运动。

使用案例

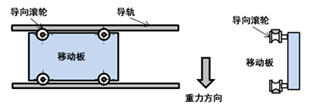

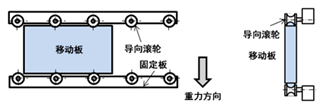

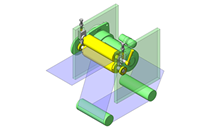

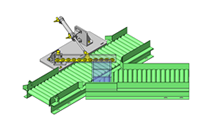

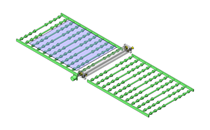

导向滚轮的使用案例如图2所示。图中有2个案例,一个是导向滚轮如同房间的推拉门一样安装在活动部件上,另一个是将导向滚轮安装在固定板上。

图2.导向滚轮使用案例

板的导向 | 导向滚轮 |

|

导向滚轮 |

| |

绳索、线材导向 | 导向滚轮 |

|

导向滚轮 |

|

选型要点

选型要点有如下3点。

与承载的载荷相匹配的导向滚轮尺寸

确认所用轴承的基本额定静载荷和基本额定动载荷。

表1.所用轴承的基本额定载荷参考值

形式 | 基本额定载荷 | |

Cr(动)N | Cr(静)N | |

623ZZ | 630 | 218 |

625ZZ | 1730 | 670 |

626ZZ | 2340 | 885 |

628ZZ | 4000 | 1590 |

6000ZZ | 4550 | 1960 |

且承载的载荷应低于基本额定静载荷。

载荷的计算方法请参照以下“承载载荷计算方法” 。

选择使用了满足上述条件的轴承的导向滚轮。

表2.导向滚轮的参考手册值

使用承载载荷和基本额定动载荷来评估导向滚轮的寿命。关于导向滚轮的寿命计算,请参照“寿命”。

决定外壳形状

导向滚轮外壳的外周形状,是根据载荷的导向,从表3所示形状中相应选择。

表3.外壳形状与安装轴

外形形状 | 安装形状 | |||||||

扁平 | 双法兰① | 双法兰② | 单法兰 | 圆槽 | V槽 | 锥形 | 无轴 | 有轴 |

|

|

|

|

|

|

|

|

|

安装部件选型

使用导向滚轮时,除非将其安装到对象部件上,否则不会起作用。

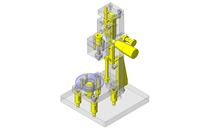

为此,有如图3所示的安装夹具等。使用这些夹具,将移动部件安装到导向滚轮上以供使用。

图3.安装导向滚轮的部件

承载载荷的计算方法

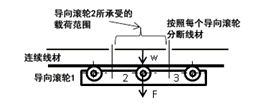

导向滚轮承载的载荷是根据力的平衡计算得出。

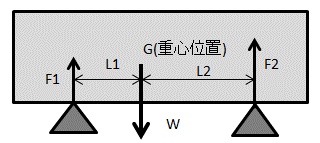

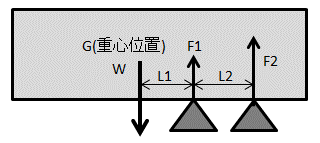

当运动部件的重心位置有两种情况,一是在两个导向滚轮之间,二是在两个滚轮外侧,力平衡公式的形态会根据重心位置而相应变化,但其思路是一样的,将支撑移动平台的重量认定为存在于重心位置,然后确立平行力的力平衡计算方程与围绕重心的旋转力平衡计算方程并求解即可。

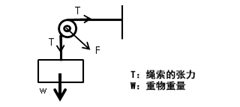

当用作导丝器时,可通过与导向滚轮接触的丝的张力合成,计算出导向滚轮所承受的载荷。导丝时,导向滚轮所支撑的线就是导线滚轮承载的载荷。这一思路可以以“静态几何条件”的思路求解作为施加在轴承上的力的承受载荷。

其承载载荷的计算方法如表4所示。

表4.导向滚轮的承载载荷的计算方法

模型 | 计算方法 | |

(案例1) |

| · 平衡方程式 · 平行力:F1+F2=W---① · 旋转力:L1 × F1=L2 × F2---② · 由①②式计算出F1,F2 · 由②计算出F1=L2/L1 × F2 · 代入①中 · L2/L1 × F2+F2=W · F2=W × (L1/(L1+L2)) · F1=W × (L2/(L1+L2)) |

(案例2) |

| · 平衡方程式 · 平行力:F1+F2=W---① · 旋转力:L1 × F1+(L1+L2) × F2=0---② · 由①②式计算出F1,F2 · 由②计算出F1=-(L1+L2)/L1 × F2 · 代入①中 · -(L1+L2)/L1 × F2+F2=W · F2=-W(L1/L2)←F2的朝向与假设的朝向相反 · F1=W × (1+L1/L2) |

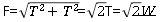

(案例3) |

| · 平衡式 · T=W · 张力的刚性 · |

(案例4) |

| · 连续线材中,由导向滚轮支撑被该导向滚轮所支撑部分线材所产生的载荷的平衡方程式 · F=w |

寿命

下面对导向滚轮的寿命计算进行讲解。

与所用轴承的寿命计算相同,各项目及计算公式如下所示。

表5.导向滚轮寿命计算的各个项目

项目 | 内容 | 提示 |

负载载荷 | 计算施加在上述导向滚轮上的载荷 | 当重心在导向滚轮外部时,或是导向滚轮安装在固定板上时,施加在移动板上的载荷位置会发生变化。用于寿命计算的承载载荷,应基于“故障安全*1”的理念,使用根据运动部件位置变化而发生变动的承载载荷的最大值。 |

轴承的基本额定静载荷 | 使用产品手册中记载的数值。 | - |

轴承的基本额定动载荷 | 使用产品手册中记载的数值。 | - |

承载载荷的方向 | 根据导向滚轮和移动板的安装方向,可分为“径向载荷”和“推力载荷”。 | - |

注释:*1 故障安全就是指在发生问题时会转移至安全侧的操作

寿命总转数的计算方法如下所示。

滚珠轴承:L=(C/P)3 × 106转

L:额定寿命 C:基本额定动载荷 N(kgf) Cr:向心球轴承 Ca:推力轴承 P:当量动载荷 N(kgf) Pr:向心球轴承 Pa:推力轴承 |

轴承寿命可通过包含如上所示经验知识的实验公式计算得出。轴承发生损坏的总转数,是由取决于轴承类型的基本额定动载荷、取决于用户设计的载荷形状和使用方法的当量动载荷参数所决定。在执行该项计算时,应如下所示利用取决于冲击类型的校正系数来计算由用户确定的当量动载荷。

根据载荷类型进行的修正

必须根据载荷的种类相应乘以系数来修正施加在轴承上的当量动载荷。修正表如下所示。

轴承承受的当量动载荷 =(修正系数)x(通过力平衡计算出的轴承载荷)

表6.轴承承受载荷的修正表

冲击类型 | 补正系数 | 机械案例 |

基本无冲击时 | 1.0~1.2 | 电气设备、机床、仪器仪表类 |

存在较轻冲击时 | 1.2~1.5 | 车辆、汽车、轧钢机、金属机械、造纸机械、印刷机械、飞机、纺织机械、电子设备、办公设备 |

存在强烈冲击时 | 1.5~3.0 | 破碎机、工业机械、建筑机械、起重机械 |

根据作为复合载荷的当量动载荷进行修正

计算施加在轴承上的当量动载荷时,可能需要基于直角坐标系将其分解为半径方向(径向、r方向)和轴方向(轴向、a方向),以考虑需要支撑的载荷。体现这一思路的手段,就是“径向当量动载荷”。径向当量动载荷可通过如下公式表示。

Pr=XFr+YFa

Pr:径向当量动载荷(N(kgf)) Fr:径向载荷(N(kgf)) Fa:轴向载荷(N(kgf)) X:径向载荷系数 Y:轴向载荷系数 |

寿命计算例

进行导向滚轮寿命计算的大前提,是所承受的载荷在所用轴承的基本额定静载荷和基本额定动载荷的数值范围之内。假定计算所需的数值如下所示。

上述条件下的载荷为30kg(≈300N)时,对轴承施加的估测载荷系数为“1”。

在这种情况下,施加在轴承上的载荷为(“1”×载荷=1×300=300N)。

因此,施加在轴承上的300N当量动载荷在所用轴承的基本额定静载荷840N的范围内。

基本额定动载荷

由于不运转就无法计算估测轴承寿命,因此将估测载荷设定为系数“1.5”。

在这种情况下,施加在轴承上的载荷为(“1.5” x 载荷 = 1.5 x 300 = 450N)。

因此,施加在轴承上的当量动载荷450N在所使用轴承的基本额定动载荷2260N的范围内。

达到寿命的总转数如下所示。

L=(C/P)3 × 106=(2,260/450)3 × 106=127 × 106转

由此可以计算出其使用寿命。

米思米 | 米思米 | 米思米 |

米思米 | 米思米 |

关联类别

Ø 导向滚轮

Ø 钢珠滚轮