使用3D CAD设计、创建的3D数据被称为“数字原型”,即使实际上不试制零件也可以在电脑上进行组装验证。在3D CAD中不是单纯创建组图(组件)还兼顾组装进行设计也非常重要。

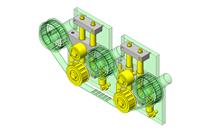

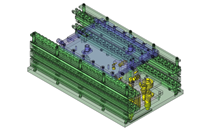

![]() 在组图(组件)内设计零件

在组图(组件)内设计零件

3D CAD中的建模是由零件文件完成的,而在3维设计中是在组件内设计零件。由组件完成的作业主要是零件的装配作业,而各种零件的编辑作业也可以在组件内进行。

零件编辑的区分例

| 跟踪图纸建模 | 构思设计 | 设计验证 | |

| 利用零件文件的作业 | ◯ | △ | △ |

| 利用组件文件的作业 | 不需要 | ◯ | ◯ |

如上表所示,可以看出利用组件进行的零件编辑在进行设计时是有效的。

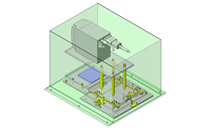

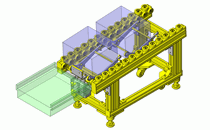

![]() 兼顾组装的设计研讨

兼顾组装的设计研讨

・布局研讨

如何在由规格决定的空间内高效地配置零件称为“布局研讨”。配置已有的标准零件是通过通常的组件作业进行的,而新型零件则要一边在组件内确认与其他零件的配合一边编辑零件进行设计。能够利用与2D CAD布局图一样的方法进行3D布局设计。

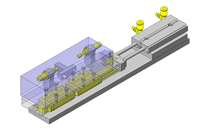

・4维的设计研讨

对具有机构的产品和组装作业,能够利用在3维上追加时间轴的4维方式进行“设计研讨”。为了重现零件的安装,可以在组装方向上移动零件,通过“碰撞确认”来确认能否顺利组装。

※组装的基本原则是能够将零件由上方放置到规定位置。如果背离该原则,则组装的难易度增加,导致成品率下降和组装不合格。

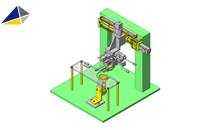

・作业人员的视野研讨

3D CAD中配备了“穿行(walk through)”等能够验证作业人员视野的功能。在组装零件时能够研讨零件形状,以便能够目视确认定位所需要的孔位置和销位置。

・错误组装确认

由于组装不良问题,即使是相似形状的零件被误送至制造生产线时,一旦完成组装也无法检测出问题。另外弄错了安装方向也能安装上,这种情况也同样会出问题。

因此在设计上要实现在组件内实际安装了错误零件时会与其他零件碰撞而无法组装。

・使用多种类型的组件

通常组件用于“布局研讨”等基本设计,但在进行“组装研讨”时,通过复制和准备专用的组件,可使研讨变得更容易。由于按目的配备了组件,因此能够同时进行“布局研讨”和“组装研讨”,从而有望提高设计的精度。

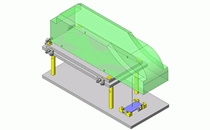

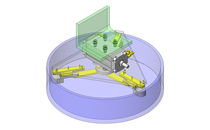

![]() 使组装验证变为可能的3D CAD

使组装验证变为可能的3D CAD

以上说明了使用3D CAD进行的组装验证。由此可知3D CAD已经从单纯的设计工具发展为能够在整个产品开发中得到有效应用的工具。在组装中使用3D模型,使得以前制作试制品进行验证的工作可以由3D CAD完成了,这大幅缩短了产品开发周期。