世界上每天都在创造新产品。很多产品都是始于创意,在被制作出试制品后,经过各种评估后进行产品化。这次说明一下从试制至产品化的标准流程。

![]() 从设计、设计评审到试制

从设计、设计评审到试制

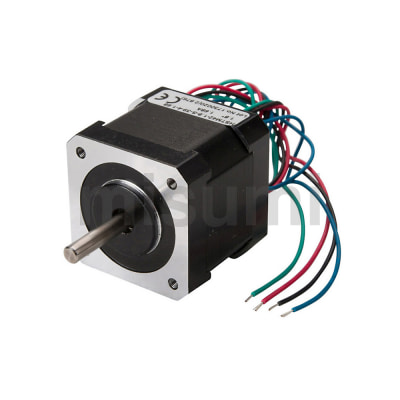

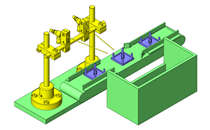

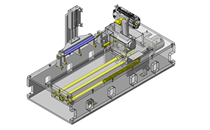

当产生新产品的创意后,首先要决定详细的规格。以无线电遥控飞机为例,为了推进设计要决定各种事项,例如大致的大小尺寸、希望由谁如何使用等产品概念、使用的动力是使用电机还是发动机等。

规格决定后,就是进行设计。在设计中要考虑强度、耐用性、重量、材料和加工、组装、成本等各种条件来决定用于产品的所有零件的形状。

在设计结束时,应召开设计评审会(DR)。例如制造部门和质量管理部门等以各种形式与产品相关的人员和组织机构上层人员等会聚集在一起,对设计的妥当性进行评估。如果未发现重大失误而进入下一个流程,则会发生重新试制等情况,产生大量成本。设计评审的目的就是为了防止这种事态的发生,由具有各种专业知识的人对设计进行确认。

当设计评审结束后,就进入到试制阶段。虽然试制的推进方式各种各样,但几乎都是委托给试制加工业者等请其小批量生产必要的零件。近年来,使用3D打印进行试制的事例也在增多。

![]() 在试制后进行的各种评估

在试制后进行的各种评估

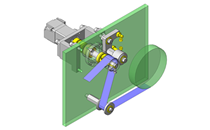

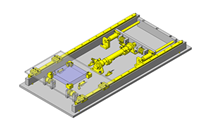

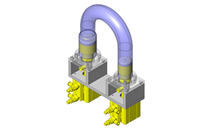

试制品被用于各种评估。首先要进行确认“实际上可否组装”的“组装试验”,然后要进行包括“坠落试验”、“冲击试验”、“负荷试验”、“抗静电测试”等在内的性能评估、输出和反应等是否满足所要求的规格的性能评估、是否拿在手里易于使用的感官评估等。

很少会有所有评估项目从一开始就全部合格的情况。针对在评估中不合格的项目,要进行设计变更等改进,并根据需要再次试制,用新的形状和零件重新评估。由于产品不同,进行二次试制、三次试制等反复试制多次的情况并不稀奇。在这种情况下,到了试制的后半阶段,有时还会使用由实际量产时利用的零件制造厂家提供的零件。

当试制评估结束后,会再次进行评审。与设计评审时一样,相关人员聚集起来对评估结果汇总“资料进行确认。当还遗留有试制评估不合格项目时,会进行各种协商,确认是否订立了可改善的目标等。

![]() 试制后至量产开始前

试制后至量产开始前

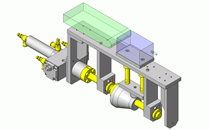

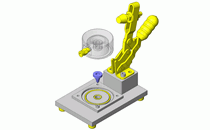

试制顺利结束后,就要进行量产准备。量产中所使用的零件制造厂家也要推进面向量产的零件交付准备。尽管如此也不要突然开始进行量产。而是要首先进行 “试生产”,即在与量产几乎同等的条件下制造若干批次的产品。

确认量产生产线能够承受量产、在量产的速度下进行组装作业没有问题等。此时制造的产品应与试制时一样接受各种评估,确认作为产品没有问题,有时还会将试生产产品作为样品分发给销售公司和购买方等。

![]() 总结

总结

从产品试制到量产的流程,对于没有从事过制造业的人来说是难以想象的。但是通过事前掌握整个流程,更易于理解业务的进展,也可以更顺利地与周围的人进行沟通。不仅是设计和制造部门,采购部门等也请务必记住这一点。