消除异物缺陷没有捷径,日常积累很重要,但关键在于消除诱因。下面讲解异物不良的诱因和对策。

异物不良的种类

异物不良可大致分为2种类型。

1. 混入异物

混入产品中的异物。来自成型材料的异物、外部污染物、螺杆碳化物等。由于混入其中,所以无法在后续工序中去除。

2. 附着异物

附着在产品上的异物灰尘、粉尘、垃圾、模具和设备的润滑脂污渍等。由于是成型后粘附的异物,因此可以在之后去除。

不良的判断标准

根据品质规格判断是否合格

并非所有异物缺陷都是NG。每种产品都有缺陷极限,其尺寸和数量存在可接受的范围。成型制品质量标准的关键点,在于按照“与客户协商一致的质量标准”判定是否合格。提供的质量确认标准必须与客户要求的质量相一致。

例)异物应小于0.5mm2且最多1处(1个视野)

应如上所示明确规定规格。

质量规格标标准应根据各项产品分别确定。检查之前应再次确认产品及其质量规格要求。

【注意点】是否有过高的品质要求

在实际检查过程中,质量要求往往过高。

检查员的常见心理如下所示:

· 不希望因为不良流出而惹人生气

· 如果不良流出,则必须全部重新检查

· 生怕被其他检查员检测出不合格会很麻烦,因此将合格产品判断为不合格

无论多么了解根据质量规格制订的标准,都会因为检查员的心理因素而导致在合格与否判断中出现偏差。管理员需定期检查检查员判定为有缺陷的产品,以确保产品与质量标准没有偏差。

对策的基本思路

①发生原因与流出原因

在采取异物不良对策时,让我们将以下两者分开考虑。

· 发生原因:异物不良发生的原因

· 流出原因:异物流出至客户的原因

②彻底消除发生原因

异物不良可能发生在制造过程中的任何地方,哪怕发生的可能性很小,也应相应采取预防措施。此外,对于已发生的异物缺陷,必须向上游工序追溯,找到其发生的位置以及发生原因,制定防止再次发生的措施。

③流出对策的思路

为了在检查工序中彻底去除因各种原因而发生的异物不良,

· 改善检查环境

· 提升检查人员的熟练程度

· 创建检查步骤书并以图示方式标注要点 等

有意识的建立相关机制并适时更新。引入图像检测设备也是有效手段。但是,请注意,防止流出措施并不会“改善不良率”。

按照发生原因区分的对策

①成型材料引发

采购的成型材料本身就有异物混入。从成型材料制造商处采购的原色纯净材料中很少会混有异物,但是由着色制造商着色后的成型材料中有时会有异物混入(在着色过程中混入异物)。

【对策】实施成型材料的进货检查

成型材料进货时,对同批次成型材料进行少量抽样检查。如果在此时发现混入异物,则可提前预防不良的发生。

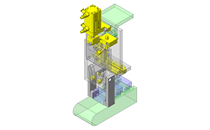

②老化的垫片脱落(干燥机/输送机)

由于经年老化,设备的垫片可能会脱落并混入。尤其是每次切换生产品类时都要进行清洗的干燥机和小型料斗的垫片。

【对策】定期检修、更换

更换垫片很容易,零件成本也不高。老化的垫片必须适时更换。“还能用、不要浪费”的想法,会导致不良的发生。关键是要让设备始终保持处于良好状态。

③脱落并被粉碎的设备部件

流道复用是注塑的基本要求,高效率的复用直接关系到利润高低。有时,卸料夹头上的小螺钉可能会松动脱落,并可能与流道一起被粉碎。

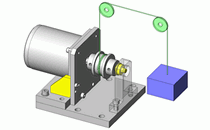

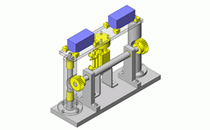

【对策】安装去除金属异物的磁铁

金属片混入产品中是属于严重缺陷,因此需要终点采取措施。破碎机装料枪的背面安装了条形磁铁,在破碎物料的输送路径中安装了如下所述的磁铁,以去除金属。

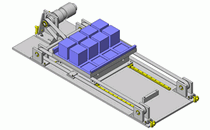

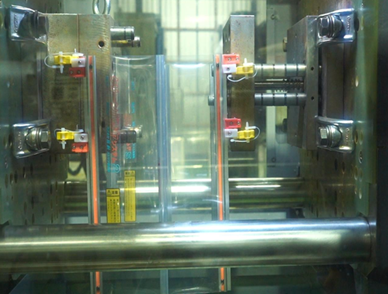

④成型机拉杆污垢附着

因自重而落下的产品从被顶出到被安装在正下方的产品箱接收的过程中,会发生飞散,成型机和拉杆会因此而有污渍附着。

【对策】

· 仔细进行成型机清扫

· 在模具侧面安装防飞溅膜

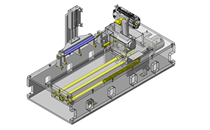

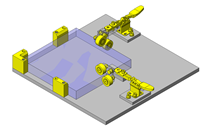

⑤取出机的润滑脂附着

· 产品轴垂直直线导轨

· 产品轴的反转气缸周边

· 行进轴下降侧的主体框架 等

熔融液化的润滑脂可能会粘附在产品上。夏天以及注塑数量较多的产品,尤其易发。

【对策】仔细清洁,擦掉融化的润滑脂。

⑥灰尘、粉尘、垃圾附着

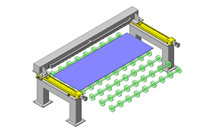

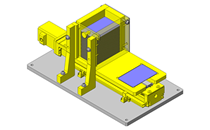

1.输送工程(传送带)

由于塑料容易带电,因此灰尘、粉尘、垃圾往往会附着在上面。

【对策】可以通过使用静电消除器去除静电来减少粘附。安装覆盖传送带的盖板并使用气扫也是有效手段。

2. 检查工序

在成品的抽检中,开合包装箱时发生灰尘、粉尘、垃圾附着。

【对策】通过加强检查室环境管理予以预防。另外,推荐佩戴除静电手套。

米思米 |

3.包装工序

制造的成型品使用可回收箱交付给客户,空的可回收箱被送回。多次使用的可回收箱变脏,灰尘、粉尘、垃圾污渍附着在上面。

【对策】强化可回收箱回收管理

回收回来的箱子中,验收时明显脏污或破损的,应清理干净或丢弃。

在注塑成型中,异物缺陷是经常发生的不良现象,对此不能推卸责任,而应针对每个诱因相应采取措施并加以预防。此外,重要之处在于每次出现缺陷时适时应对处理,通过不断采取措施,缺陷的数量会逐渐减少。

关联内容

Ø 成型产品与静电

Ø 关于洁净间