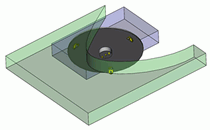

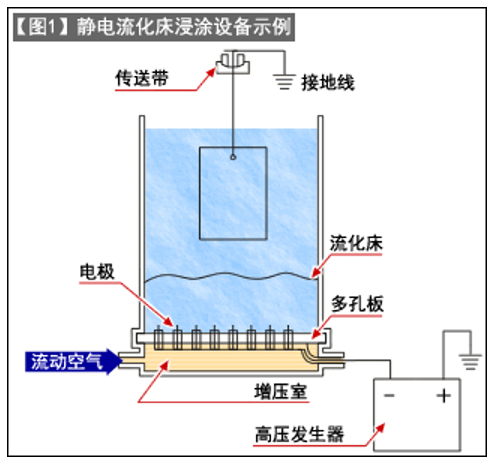

这种工艺方法类似于流化床浸涂法,但不是将涂装对象浸入粉末涂料的流化床中,而是在流化床上方形成的带电涂料微粒漂浮层中让粉末涂料带上静电电荷。

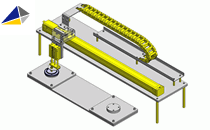

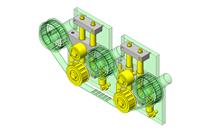

涂装设备如【图1】所示,在多孔板上设有电极,利用高压发生器在电极和接地线之间施加30~100kv的直流电压。其结果就是,被接地的涂装对象与电极之间产生强电场,槽内的空气因电极产生的电晕放电而被电离,使粉末涂料微粒带电并相互排斥,从而流动到流化床上方,吸附在作为对向电极的涂装对象上。

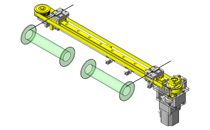

粉末涂料的填充量只需达到比多孔板高50~100mm即可,与流化床法相比,用量极少。使用粒度为20~100μm的粉末涂料,可获得50~150μm厚的涂层皮膜。

本工艺方法的特征如下所示。

1. 由于无需预热,所以热能消耗较少。

2. 由于无需预热,所以无需考虑涂装对象的热容量及导热性。

3. 涂料的保有量仅需流化床浸涂法的1/10即可。

4. 由于是静电成膜,所以无法获得与流化床浸涂法一样的厚膜。

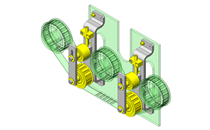

应用领域包括钢管接头、金属丝网、电阻器、扣环、弹簧、金属丝等。

【表1】中是对涂装成本进行的对比。从表中可以看出,粉末涂装要比传统的溶剂型涂料价格低廉得多。此外,考虑到溶剂型涂料中的有机溶剂造成的作业环境污染和一般环境污染,转为使用粉末涂装可以说是当务之急。

【表1】涂装工艺方法成本对比

粉末涂料 | 溶剂型涂料 | 电泳涂料 | |

涂料固体成分(%) | 100 | 60 | 100 |

涂装损耗率(%) | 2 | 40 | 2 |

涂膜厚度(μm) | 50/40 | 50 | 30 |

涂料价格(指数) | 100/80 | 249 | 99 |

涂装次数(次) | 1 | 2 | 1 |

涂装费用(指数) | 100/80 | 220 | 100 |