流化床浸涂法又被称为流化床涂装法或填染床法。

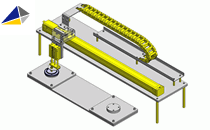

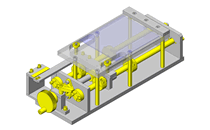

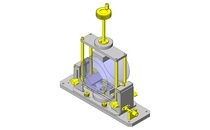

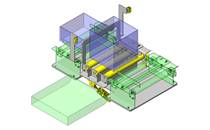

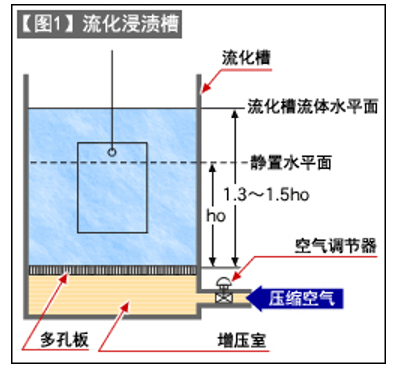

如【图1】所示,将粉末涂料放入以多孔板为底板的流化槽中并泵入压缩空气或惰性气体,则粉末涂料会通过多孔板上升并变为流动状态。

当将预热到高于涂料熔融温度的涂装对象浸没到该流化床中时,与其表面接触的粉末涂料变为半熔融或熔融状态,从而形成涂层。如有必要,再进行后加热完成涂层处理。

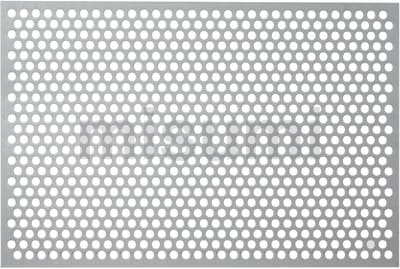

多孔板可以是陶瓷板、发泡树脂板、烧结金属板、滤布等材质,应具有均匀分布的通气孔,通气孔孔径在10~60μm范围内,且与涂料的粒度相匹配。

流化床浸渍法中影响涂装的因素包括:[1]涂装对象的预热温度、[2]浸渍时间、[3]涂装对象的形状和热容量、[4]涂料粒径(80~150μm)和熔点等,但决定涂膜厚度的因素是浸渍时间,通常为5~20秒。

【表1】中是加工条件的一个示例。

【表1】流化浸渍涂装加工条件示例

粉末涂料树脂 | 预热温度(℃) | 底漆 | 后加热温度(℃) | 后加热时间(分钟) |

环氧树脂 | 120~230 | 无 | 120~230 | 5~60 |

乙烯基树脂 | 230~290 | 有 | 200~320 | 1~3 |

C.A.B. | 260~320 | 有 | 200~290 | 1~3 |

尼龙 | 340~430 | 有 | 340~370 | 1 |

聚乙烯 | 260~320 | 无 | 200~320 | 1~5 |

聚丙烯 | 260~370 | 无 | 200~320 | 1~3 |

氟树脂 | 430~540 | 无 | 430~480 | 1~3 |

这一工艺方法的特征如下所示。

1. 次涂布可获得250~1500μm的厚膜。

2. 涂料损耗少。

3. 无需回收装置或喷涂房。

4. 设备简单且廉价。

5. 必须预热。

6. 涂装对象的大小、形状受到限制。

7. 即使只是少量涂装,也需要固定数量的涂料。