同样是表面处理,在对长窗框和面板进行阳极氧化处理的工厂与对电子零件进行镀金处理的工厂中,电能的基本单位也存在很大差异,而在电镀工厂和涂装工厂中,使用的能源也是不同的,前者用电,而后者用热。

另外,从电力的用途来看,用于金属还原反应及氧化反应的直流电(有时也会使用交流电)占据大半,但也有一些工厂是将大半电能用于用来改善作业环境的排气扇、温度控制等用途,所以对于表面处理厂的能耗结构来说,并不能一概而论。

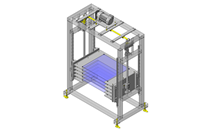

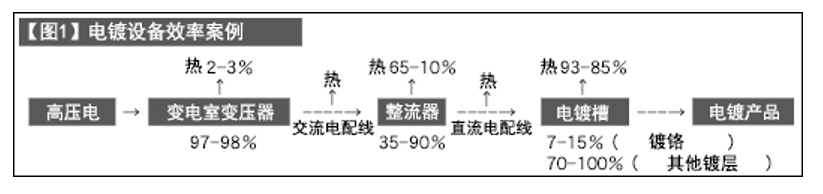

例如,作为电镀中电流效率最低的案例,【图1】中显示了镀铬工厂的电力消耗效率。

这是一家接收三相6600V高压电的“高压电A或B协议”工厂,在受变电变压器、整流器、电镀槽、配线等环节存在电力损耗。其中,镀铬槽中的电力损耗特别巨大,因发热而损失的电能远大于做功所用的电能(铬还原为金属)。

现在,假设用电设备的效率为受变电变压器97%、整流器80%、镀铬电流效率10%、AC/DC接线98%,则综合效率计算如下。

1.0×0.97×0.80×0.10×0.98×100=7.6%

即,该工厂镀铬工序的用电量中,只有7.6%得到有效利用。由于大部分电力损耗是变成热,所以镀铬槽中的浴温会升高。为了对其进行冷却,必须额外消耗电力,从而陷入恶性循环。

该工厂首先采取的节能措施,是提高镀铬的电流效率,但效果欠佳。即使采用氟化浴,电力效率也仅为20%左右。

如此低的电流效率在阳极氧化(阳极氧化铝)处理中也是一样,大部分电力变成焦耳热使得镀浴的温度升高,所以需要用大型制冷机来进行冷却。如果像这样不可避免地会产生焦耳热,那么考虑如何有效地利用这些热量也不失为一条良好的对策。