商品开发经过

米思米响应时代的变化,对凸模应用各种表面处理和涂层工艺,从而实现工具的长寿命化。

另一方面,由于镶入式圆形凹模的表面处理产品尚未实现标准化,许多客户无法减少维修工时,或是只能在购买后自行进行表面处理。近年来,为了改善这一点,要求将镶入式圆形凹模表面处理产品标准化的呼声日益高涨。此外,随着凸模不断趋向于高强度、高精度,需要通过表面处理来提高凸模的润滑性,从而有助于提高耐磨性和产品质量。

我们还将通过采用新的表面处理技术来延长各种标准件的使用寿命,为实现可持续发展目标做出贡献。

α处理® ~让模具部件进一步金华的全新表面处理技术~

α处理®是日本引以为豪的新型表面处理技术,其原理是通过超微粒子喷丸处理使工件表面纳米结晶化(表面改性),从而赋予其各种机械性能。

与传统的喷丸处理以及WPC®处理、涂层处理相比,具有诸多优越性。将其应用于模具零部件,可以解决传统表面处理技术所无法实现的众多问题,发挥出巨大的效果。

优点

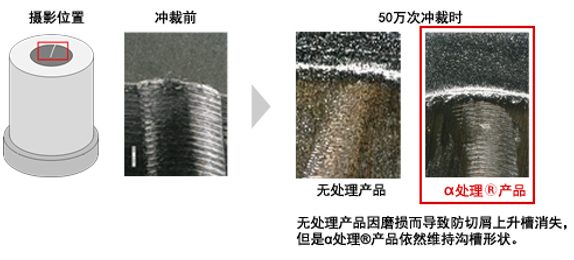

1)提升耐磨损性

纳米结晶化减小了工件表面的晶粒直径,从而提升了强度,能够在不牺牲韧性的情况下提高表面硬度【表1】。此外,通过将α处理®的专用介质高速喷射到工件上,在表面附近提供较大的压缩残留应力并实现了硬度提升。这一表面处理工艺适用于凸模和镶入式圆形凹模的切削刃及侧面、内面,以及防切屑上升槽等可能会发生早期磨损的模具部件【图1】。

【表1】利用α处理®提升机械特性(等效于SKD11)

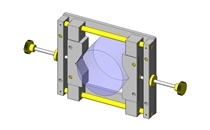

【图1】减轻防切屑上升槽的磨损

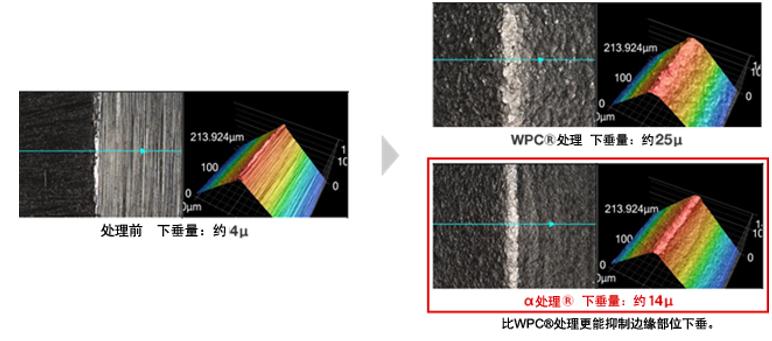

2)维持尺寸及形状

α处理®的最大优点在于,能够在确保模具零部件的当前尺寸及边缘部位形状基本上不发生变化的情况下予以强化【图2】。以往的表面处理会引发切削刃下垂或脱碳、因涂层厚度导致尺寸发生变化等问题,即使实现了模具零部件的强化,也会导致最终产品切断面减小以及分出现毛刺等情况。而α处理®有助于解决这些问题。

【图2】边缘部位状态(等效于SKD11)

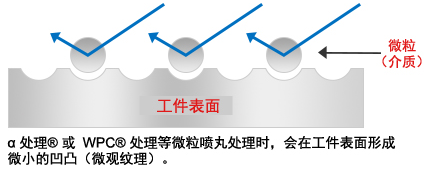

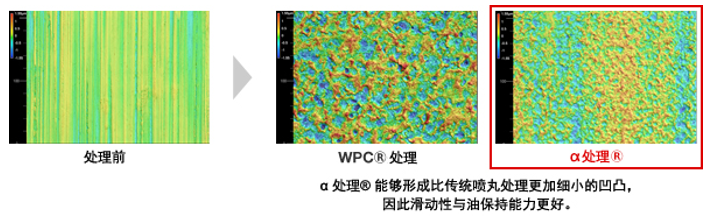

3)提升滑动性

微粒喷丸强化会在工件表面形成称为微观纹理的细微凹凸的集合体。尤其是α处理®与以往的微粒子喷丸处理(WPC®处理等)相比,可形成更加精细的微观纹理,从而实现更高的滑动性【图4】。可以提高涂层膜的附着力,防止工件粘连、防止因摩擦而粘连。此外,由于微观纹理能够改善油保持性,因此在使用润滑油的环境中,可以通过进一步改善滑动性以及减少润滑油用量,为降低环境负荷做出贡献。

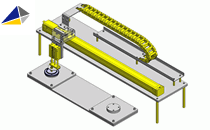

【图3】喷丸处理示意图

【图4】工件表面状态(等效于SKD11)

客户应用业绩

下面介绍已经应用了这一工艺的客户的实际使用业绩。

铸模客户(镶入式圆形凹模)

―冲裁条件―

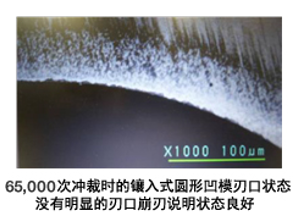

| 【图5】 刃口磨损状况

|

而以往使用经过表面处理的友商竞品,经过约30,000次冲裁后就需要对刃口进行重新研磨。此次使用进行过α处理®的米思米镶入式圆形凹模(等效于SKD11),在75,000次冲裁时,依然没有出现明显的崩刃,产品的折边高度也在允许范围内,因而判定可继续使用。

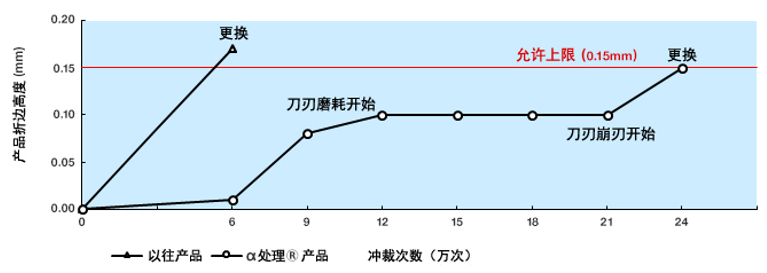

钢材模具客户(镶入式圆形凹模)

―冲裁条件―

工件:780MPa高张力材料

板厚:4.5mm

冲裁速度:48spm

冲裁形状:Φ25.35mm

间隙:15%

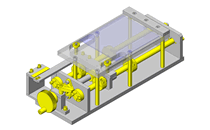

【表2】产品折边高度的变化

以前使用了米思米的防切屑上升型标准镶入式圆形凹模(等效于SKD11),经过大约60,000~70,000次冲裁后,产品的折边高度会超过允许值,从而需要进行定期更换。通过使用进行过α处理®的镶入式圆形凹模(等效SKD11)时,在180,000次冲裁时,依然没有出现明显的崩刃。210,000次冲裁时,虽然出现细微的崩刃,但是最终产品的折边高度依然在允许范围内。而且也不会发生切屑上升的情况。

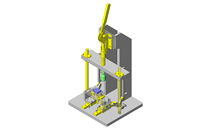

钢材模具客户(凸模)

―冲裁条件― | 【图6】 刃口磨损状态

|

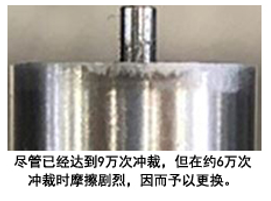

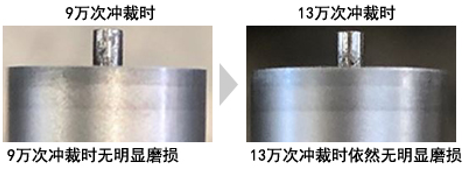

此前是使用米思米的带定位孔定位销孔顶料型凸模(SJAL-C10)(等效SKD11),在大约60,000次冲裁后,凸模边缘和侧面的磨损变得很严重,因此需要定期更换凸模。而通过使用进行过α处理®的凸模(等效SKD11)时,在130,000次冲裁时,依然没有出现明显的崩刃、侧面磨损。目前仍在继续用于冲裁加工。

| α处理产品

|

对其他难加工材料的成果(镶入式圆形凹模,等效SKD11)

材质 | 抗拉强度 | 板厚 | 镶入式圆形凹模 | 间隙 | 以往的更换 | 课题与α处理®的成果 |

钢材 | 270MPa | 1.2mm | Φ8.95mm | 8.3% | 约6万次 | 镀锌冲裁导致镶入式圆形凹模刃口快速磨损是一个重要课题。 |

钢材 | 270MPa | 0.5mm | Φ3.1mm | 10% | 约8万次 | 小直径孔冲裁导致镶入式圆形凹模刃口快速磨损是一个重要课题。 |