缩短夹紧作业时间,是减少机床停机时间、增加加工时间,从而提升生产效率的有效方法之一。

在此,我们将针对加工过程中常见的变形及翘起等课题,介绍2个成功解决课题的案例。

生产效率不高……实际上是夹紧作业时间所导致?

加工工序中的夹紧作业=不创造利润的时间

在切削加工现场,对工件进行必要固定、夹紧的相关作业是不可或缺的。夹紧作业过程中属于“未进行加工的时间(非工作时间)=不创造利润的时间”。

安装工件时必须完全夹紧,以确保加工处理过程中工件不会移动,但是如果发生变形或翘起,则非工作时间将会比实际加工处理时间更长。在您的企业中,夹紧作业需要花费多少时间呢?

图1 削减夹紧作业耗时的效果

夹紧作业中的常见问题

在进行夹具选型时,必须充分考虑对象工件的特点(形状、大小、精度、加工数量等)、安装空间、机床的加工能力与切削力、其他工装夹具元素等。

此外,在利用夹紧杆按压工件时,必须注意避免因工件变形、翘起、夹紧力不足等原因导致加工不良。防止出现变形等问题,是缩短夹紧作业时间的要点之一。

表1 常见问题

工件变形 |

如果在夹紧杆倾斜的状态下强行按压住工件,则工件会发生倾斜、变形。 |

工件翘起 |

如果工件并非处于夹紧杆的正下方,则工件会倾斜,不稳定。 |

夹具刚性不足 |

如果相对于夹紧力来说夹紧杆的刚性偏弱, 则夹紧杆会发生变形,如果反复使用,最差情况下会导致破损。 |

解决案例——通过改善夹紧作业实现提升生产效率

如果能够通过防止夹紧时变形或翘起而缩短工件的夹紧作业时间,就可以相应增加加工时间,从而实现提升生产效率。下面介绍实际的解决案例。

案例①-希望提升易变形坯料工件的加工效率

在某个生产加工现场,坯料工件发生严重扭曲变形,为了消除变形需要消耗大量时间。

如果在执行顶面的面铣时夹紧侧面,则会因为夹紧而出现变形,由于是大面积的扁平坯料工件,所以希望利用支撑千斤顶从中央部分提供支撑,但是因为空间不足,无法放入千斤顶。

其结果就是,在加工过程中无论如何都会发生颤振,导致难以提升加工效率。

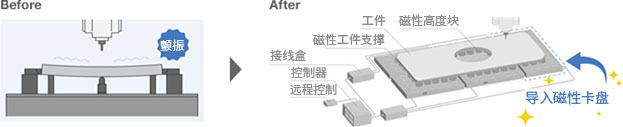

解决措施——将夹紧时间缩短至原来的1/5!成功减少70%变形处理时间

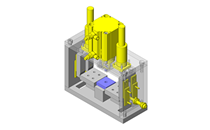

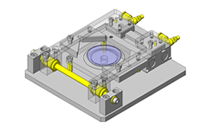

为了缩短消除坯料工件变形的耗时,同时消除夹紧导致的变形以及加工过程中的颤振,在这个加工现场导入了利用磁性固定工件的“磁性卡盘”,并将其安装在机床的工作台上。磁性卡盘是利用磁性从工件的下表面提供支撑,因此在对工件顶面进行面铣时,无需从侧面进行夹紧,从而可以避免因为从侧面夹紧而导致的变形。

在这个案例中,根据坯料工件的大小使用了5个磁性卡盘,在其上方配置了磁性工件支撑块,将工件的中央部分完全吸附固定,从而消除颤振的诱因。

此外,为了能够使用磁性卡盘的一键夹紧/解除夹紧功能,增加了延长电缆线,将导入的5台磁性卡盘的连接器全部汇总于1处。操作人员无需在工件周边来回移动即可完成工件夹紧操作,从而得以缩短夹紧作业时间。

通过上述改良,根据工件尺寸,减少70%消除变形所需的时间,夹紧作业的耗时从15分钟被缩短为3分钟。此外,加工过程中的工件颤振问题也得以解决,加工效率得到提升。

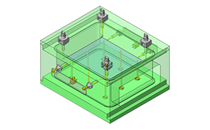

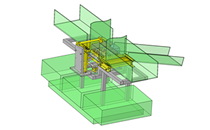

图2 导入磁性卡盘带来的改善

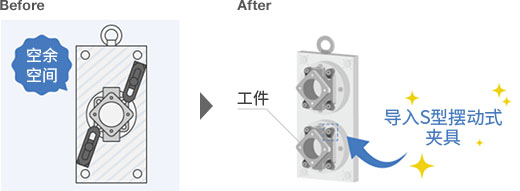

案例②-希望提升工装夹具的空间效率

在某个制造现场,将工件固定在工装夹具上的夹紧组件尺寸较大,但是因为空间的缘故,工装上只能固定1个工件。因此,采用卧式加工中心的情况下,即使开工时间达到12小时,1天也只能完成24个工件的加工,无法达到计划生产数量,面临必须提高工装夹具的空间效率的问题。

解决措施——通过改善夹紧组件,成功将每天的生产数量提升至原本的1.8倍

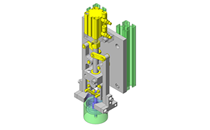

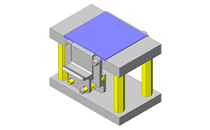

在该制造现场,变更为全长较短的小型“S型摆动式夹具”。通过这项改善,1个工装夹具上可以同时固定2个工件,从而提升了工装夹具的空间效率。此外为了补偿因夹具缩小而降低的夹紧力,从原本的每个工件使用2个夹具改为使用4个夹具。

最终结果,每天的生产数量从24个增加到40个,从而得以达成计划生产数量。

另外,由于“S型摆动式夹具”上用于固定工件的夹头可以360度旋转,还具有更加易于安装工件的特点。在解除夹紧时,夹头部分会自动上升,可以缩短工件的装卸时间。

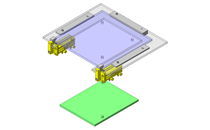

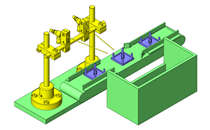

图3 利用S型摆动式夹具实现改良