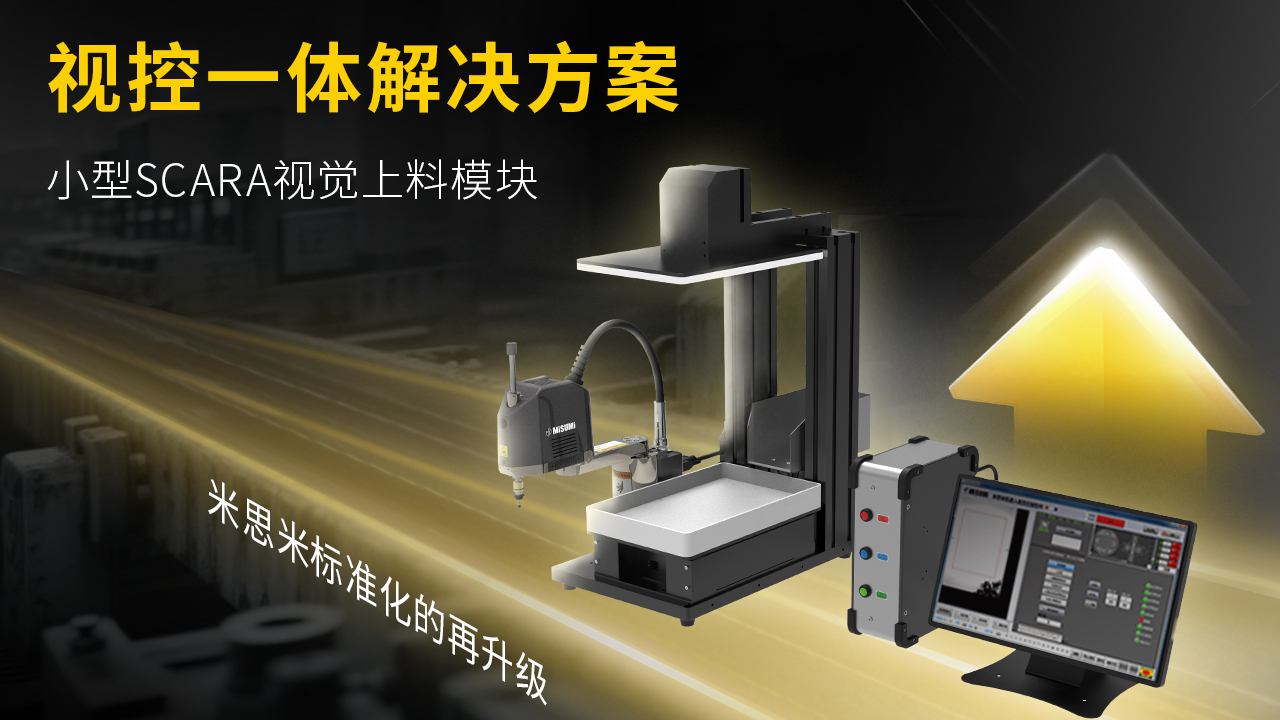

在追求高效与柔性的现代制造业中,自动化上料环节的瓶颈问题日益凸显。频繁的换型调试、难以预料的卡料停机、紧张的生产空间以及高昂的综合成本,如同一个个“时间陷阱”,悄然侵蚀着企业的利润根基。米思米小型SCARA视觉上料机模块的推出,正是针对这些核心痛点进行的一次系统性革新。本文将深入探讨,这款高度集成的自动化产品是如何为制造企业带来实质性改变的。

痛点一:空间占用大,产线布局不灵活

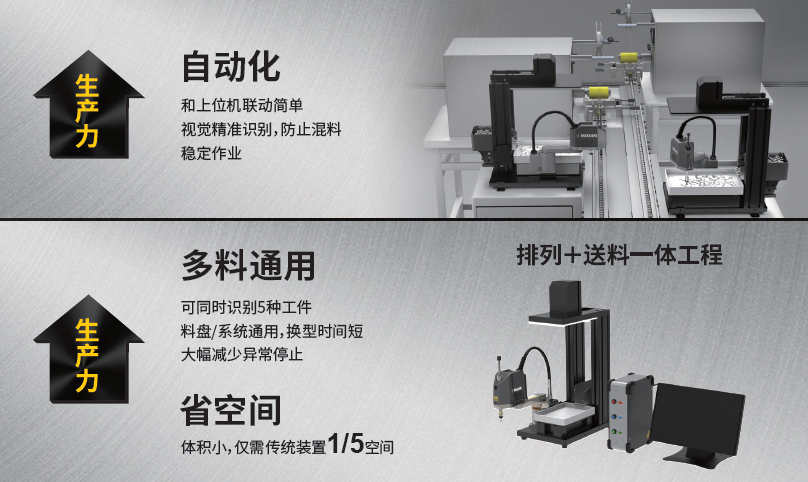

传统上料方案,尤其是多台振动盘并列摆放的模式,往往需要约0.8平方米的占地面积,对于土地成本高昂的工业城市而言,这无疑是一项持续性的沉重负担。产线布局因此受限,高密度、柔性化的智能车间愿景难以实现。

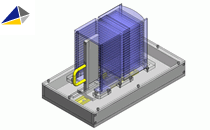

米思米的化解之道:紧凑化设计,向空间要效益

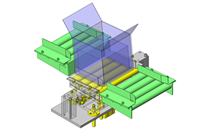

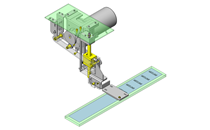

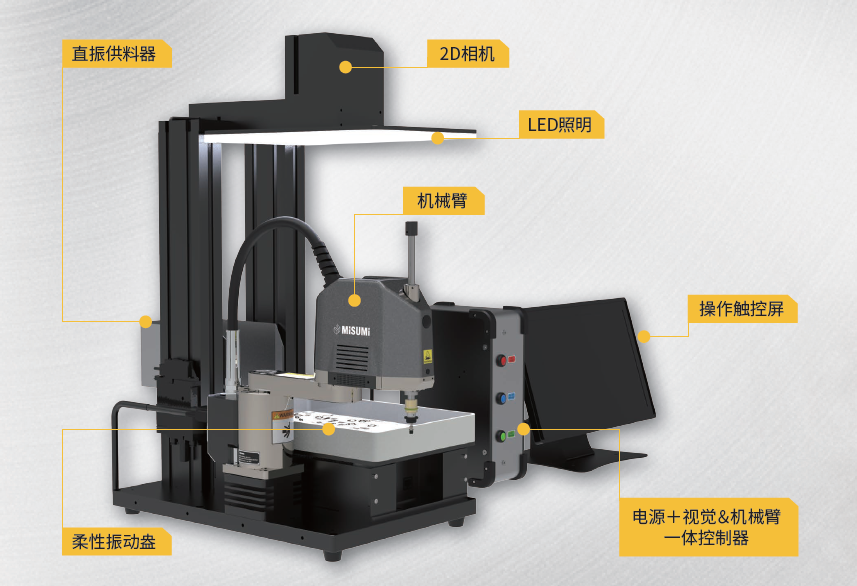

米思米小型SCARA视觉上料模块采用高度集成的一体化设计,将机械臂、视觉系统、振动供料器等核心部件精巧地整合在一起,整体占地面积仅为0.2平方米,相较传统方案节省了80%的空间。这种“微波炉”般的紧凑尺寸,使其能够灵活部署于空间受限的产线工位,极大提升了车间空间利用率,为产线优化和未来扩产提供了更多可能性。

痛点二:换型调试耗时,生产连续性差

多品种、小批量的生产趋势对设备的柔性换型能力提出了极高要求。传统上料设备在切换工件时,往往需要人工更换盘体、调整轨道、反复试错,耗时动辄3分钟至数小时。此外,若机械臂、视觉、振动盘来自不同供应商,初期的系统集成与联动调试更是漫长,通常需要3天以上,严重拖慢项目进度。

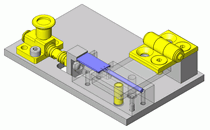

米思米的化解之道:一体化集成,实现快速部署与换型

该模块从设计源头就贯彻了“一体化集成”理念。所有核心部件在出厂前已完成深度匹配与联合调试,确保了系统的内在协同性。在实际应用中,操作人员无需具备深厚的专业技术背景,只需通过友好的可视化界面选择新工件对应的程序,即可完成品种切换,基本实现了“无缝换型”。设备初始调试时间也从传统的数天大幅缩短至几小时内,显著降低了企业对专业工程师的依赖和时间投入。

*以上数据为随机采购市场流通品后进行学习调试,在相同实验条件下与我司产品进行自社对比后取得的平均值,仅供参考。

痛点三:稳定性不足,隐形成本高昂

卡料是传统振动盘供料中常见且影响深远的问题。每次卡料不仅导致产线直接停机,还可能造成工件损伤,拉低产品良率。更关键的是,企业常常忽略由此产生的调试成本、空间占用成本以及因人员流动带来的培训与稳定性成本,这些全生命周期的隐形成本构成了传统方案真正的“贵”。

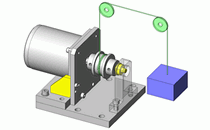

米思米的化解之道:智能视觉引导,从根本上提升稳定性

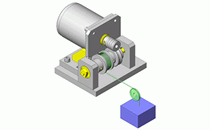

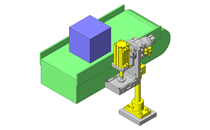

米思米模块搭载了高分辨率的机器视觉系统,赋予设备一双敏锐的“眼睛”。即使来料杂乱堆放,视觉系统也能稳定识别0.1mm的细微特征差异,并引导SCARA机械臂进行智能分拣与精准抓取,重复定位精度可达±0.05mm。这种“视觉引导”模式,从源头上避免了因机械式送料导致的卡料风险。同时,其高刚性臂体设计与伺服控制优化,确保了长期运行的可靠性与精度,有效降低了不良率与维护需求,从而系统性地削减了各类隐形成本。

从单点突破到系统价值创造

米思米小型SCARA视觉上料模块的价值,并非仅仅是“小型”、“SCARA”、“视觉”、“模块”这些技术特性的简单叠加,而在于其通过机电深度融合,系统性地解决了空间、效率、稳定性等传统上料环节的深层痛点。它将企业从繁琐的设备调试、频繁的异常处理和低效的空间利用中解放出来,将技术参数切实转化为客户的生产效率、品质效益与成本优势。在制造业竞争日益聚焦于“速度”与“柔性”的今天,这样的解决方案无疑为企业应对市场变化、实现智能制造升级提供了坚实而高效的路径选择。

如果您觉得米思米的产品符合您的需求,注册成为米思米的企业会员,加入我们解锁更多米思米优质的产品与服务体验。