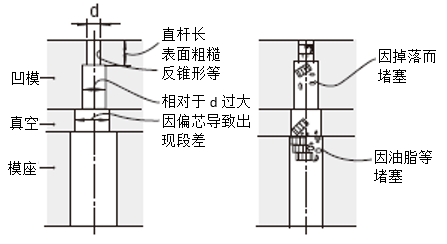

废料堵塞的主要原因

废料堵塞的主要原因

一般认为,废料堵塞的主要原因包括如下几点。

· 凹模刃口直杆部分过长

· 内侧倒角形状不当(变为反锥形)

· 凹模内面表面粗糙

· 由于凹模、背板和凹模支架中的孔未对准而导致存在段差。

· 当废料重叠并呈棒状连续落下时,在排渣孔中堆积

· 废料有磁性

尤其是在冲裁薄板材料或小孔时,去除的废料重量较轻,所以很可能因细微的障碍物而发生废料堵塞。

关于防废料堵塞镶入式圆形凹模(SV系列)

关于防废料堵塞镶入式圆形凹模(SV系列)

1)防废料堵塞镶入式圆形凹模的原理与优点

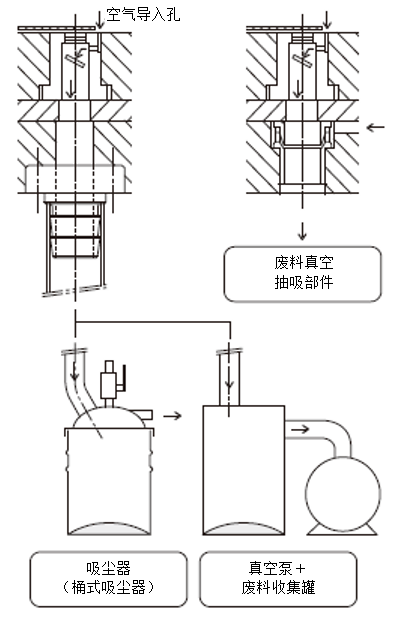

为了防止废料堵塞,

排渣阻力(残渣堵塞因素)<排渣力+废料重量 |

是思路之一。

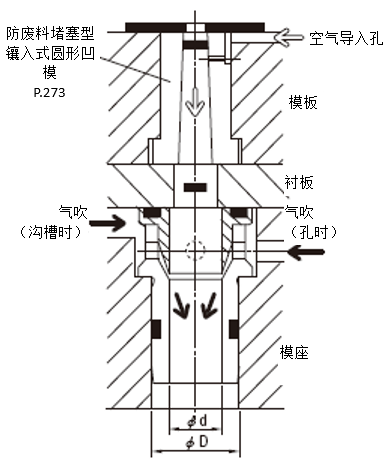

米思米的防废料堵塞型镶入式圆形凹模在刃口附近设有一个空气引入孔,当与抽气装置结合使用时,会在模具内部引起向下的空气流动(气流)。这种气流增加了废料的排出能力,能够抑制废料堵塞的发生。

使用真空泵、真空吸尘器(桶式吸尘器)或废料真空抽吸部件作为抽吸装置。〔图2〕

2) 适用范围

材质 | 排渣孔形状 | 刀把直径 | 刃口直径 | ||

标准型 | 肩型 | D | P | ||

钢 | 等效 | ○ | - | 10 | 6.00 |

SKH51 | ○ | - | 5 | 2.50 | |

粉末高速钢 | ○ | - | 10 | 6.00 | |

超硬 | V40 | ○ | ○ | 10 | 6.00 |

精密级 | V40 | - | ○ | 10 | 6.000 |

超微粒子 | - | ○ | 10 | 6.000 | |

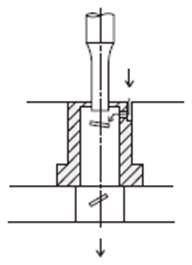

3)用于防废料回跳时

除了通过追加工BC缩短刃口长度(直杆部分的长度)外,通过增大凸模的咬入量,当用气流将废料逐一剥落时,还可实现防废料回跳的效果。

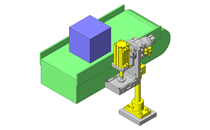

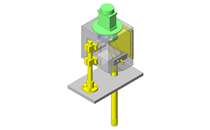

〔图3〕

后道工序中需要修面或被加工材料的板厚小于0.1mm且间隙较小时,不能使用以往的防废料回跳型镶入式圆形凹模,不过可使用这里所介绍的防废料回跳措施。

(BC追加工仅适用于肩型。)

4)注意事项

· 防废料堵塞型镶入式圆形凹模是与真空泵等抽吸装置组合使用的产品。单独使用的镶入式圆形凹模并不能发挥出防堵效果。

· 如果镶入式圆形凹模顶部的进气孔被润滑油、切屑、灰尘等堵塞,无法充分发挥出其效果,所以请定期保养。长期存放后,使用前请清除因 润滑油凝固或灰尘引起的堵塞。

· 气密性低的模具可能无法获得足够的抽吸效果。

· 本产品主要用于冲裁薄板。用于厚板可能无法获得足够的抽吸效果。

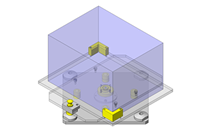

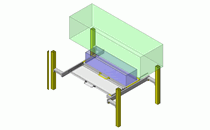

〔图1〕废料堵塞的主要原因

1)吉田弘美,山口文雄 著、冲压加工中的问题对策

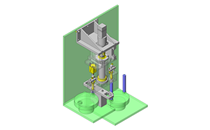

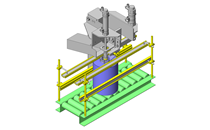

〔图2〕与各种抽吸装置的组合案例

〔图3〕用作为防废料回跳措施时

关于废料真空吸出部件(SVBN)

1)废料真空吸出部件的原理与优点

· 使用带有空气导入孔的镶入式圆形凹模可以更有效地防止凹模堵塞。

· 供气路径可以选择在模架上开槽或钻孔。

· 由于是模座内嵌,因此作为防止废料回跳和堵塞的措施,无需大幅度变更设计即可进行改造。

· 无需在模板、模座等上钻斜孔。

2) 适用范围

· 孔径d:φ3mm~16mm

· 外径D:φ6mm~20mm

3)注意事项

· 废料真空抽吸部件的吸力强弱取决于供气压力、软管直径、模板上风路的截面积和长度,以及机组的尺寸。

· 气密性低的模具可能无法获得足够的抽吸效果。

· 同时使用多条气路时,请确保空气流路长度相等。请注意,在这种情况下,由于流速会降低,所以真空度也会随之降低。 真空度与压缩空气的压力以及流动截面积成正比,与真空部件的直径、气路长度成反比。

· 请使用外径φ6、内径φ4以上的软管。

· 这一方法可作为防废料回跳和堵塞的应对措施,但这一方法不能在所有情况下解决问题。

· 为了提升性能,目录中未列出的尺寸可能会有所更改。

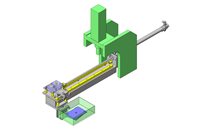

〔图4〕废料真空吸出部件的使用案例

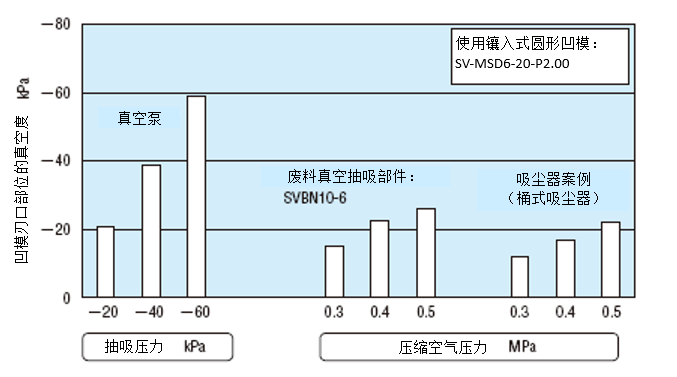

测试数据(参考值)

· 用真空泵抽吸时,废料的抽吸性能(凹模刃口部分的真空度)会达到最大。

· 废料真空抽吸部件、真空吸尘器(桶式吸尘器)的抽吸性能不如真空泵,但它们可以由现有压缩机等的压缩空气驱动,因 此几乎没有新设备的安装负担。

· 抽吸性能因镶入式圆形凹模的尺寸、配管直径和长度等而异,因此此处显示的值仅供参考。

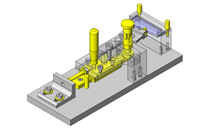

〔图5〕各种抽吸装置的对比

(注)吸尘器的抽吸性能会因机型而产生很大差异。