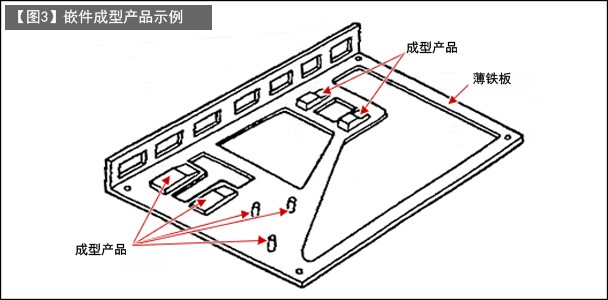

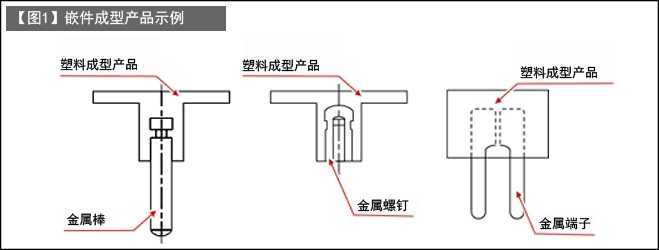

嵌件成型法是在模具打开的状态下将嵌件(金属零件等嵌入部件)安装在型腔中,然后合模进行注塑成型的成型方法。

这一工艺主要用于注塑成型带有黄铜螺钉和轴的外壳,以及带有金属端子和触点的嵌件成型电子零部件等。

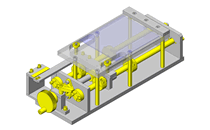

插入嵌件的最简单方法,是手动或利用机器人将作为单独的零部件加工好的嵌件安装到型腔中。(【图1】)

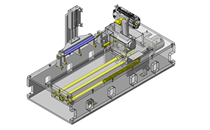

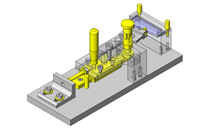

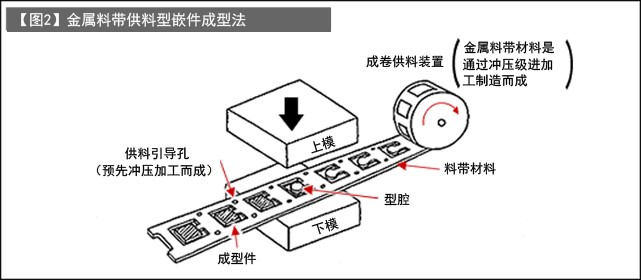

为了高效生产大量零部件,还有一种方法是利用预先用冲压级进模成型的金属带自动送入型腔,从而实现连续成型。(【图2】)

嵌件成型法是一种将金属加工件与塑料结合在一起生产出成型产品的工艺,因此需要通过反复试验,通过不断试错,积累将热膨胀系数、传热系数、强度等性质各不相同的物质组合在一起所需的技术经验。

如果不能充分了解冲压加工精度和能力,就很难设计出优秀的注塑模具。

嵌件成型方法是一种高附加值成型方法,可以低成本地生产出高品质的精密电子零部件以及汽车零部件产品。而如果没有足够的技术实力,就无法维持稳定的量产加工。

可以说,日本的精密嵌件成型技术和模具制造技术处于世界一流水平。

为了使嵌件成型实用化,将诸如定位技术、模具零部件加工技术等冲压模具设计制造技术的优点灵活地融入到塑料模具设计技术中,是重要的关键点之一。