当塑料成型产品上有螺纹(螺旋)时,存在倒凹,无法通过正常的脱模方法将成型产品从型腔中取出。诸如瓶盖、容器、机械零部件等,在全世界范围内使用了大量带有螺纹的成型产品。

为了通过注塑成型加工带有螺纹的成型产品,可采用如下所示的模具结构。

1. 放置式型芯

这种结构是将预先加工成螺纹形状的金属型芯安装在型腔内,注塑成型后,在取出成型产品时将该型芯也一并取出,然后通过手工作业旋转型芯,将其拆下。这种方法不适用于大批量生产,但适用于试生产和小批量生产。模具成本也被控制在较低水平。

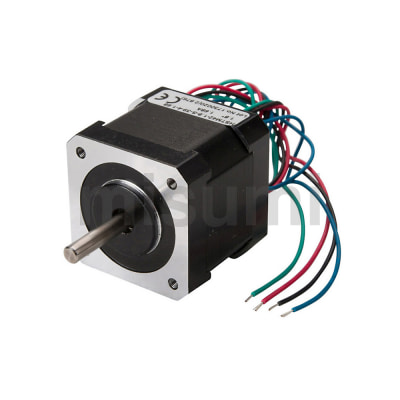

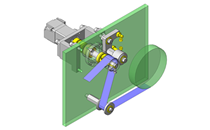

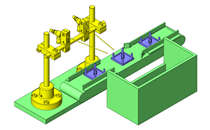

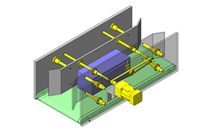

2. 旋转型芯

这一方法是在模具中设置可被驱动旋转的结构,并在旋转型芯上加工出螺纹。通过与开模动作联动,在适当的时机利用外部驱动源(齿条-小齿轮、电机、链传动等)转动旋转型芯以将螺杆拔出。此时,成型产品也会一起旋转,因此需要设置凹槽或突起来防止成型产品旋转。

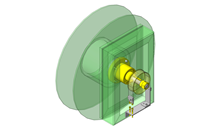

3. 分体式模具

在这种结构中,螺纹部分由侧抽芯滑块构成,通过打开侧抽芯滑块拆下螺纹部分。此类模具的结构,具有诸如允许分型面完全打开和关闭结构的侧抽芯滑块等多种不同的方法。

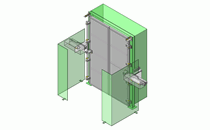

4. 特殊型芯

可使用折叠式型芯(可折叠型芯),通过推管的前后移动,对形成螺纹部分的分割段放气,从而将螺纹部分拆下。

在进行模具设计时,应根据需要使用螺纹的功能,判断这些模具结构的适用性,然后再确定具体采用何种结构,最后着手进行模具设计。如果螺纹部分的结构设计不够慎重,可能会出现动作不良或是螺纹部分无法按照预期拔出的情况,因此参考熟练的思想设计和已有的技术示例非常重要。