在进行过成型加工后,必须对注塑成型模具做拆卸清洗等维护工作(维修保养作业)。

由成型材料产生的“树脂”成分和气体凝固而成的沉积物等积聚在型腔、型芯或是分型面上。

这些成分在模具温度仍然温暖时是液态,但一旦温度降低,它们就会固化,空气中的水分会附着在它们上面,引起生锈和腐蚀。

如果出现这种情况,成型产品的表面质量和尺寸精度会发生波动,还会因为无法充分排气而导致欠注。

维护的频率因成型产品的质量管理状况和模具的大小而异。

短周期模具需要每隔几天维护1次,长周期模具则每2个月左右需要维护1次。

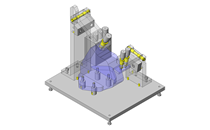

常用的维修方法是拆开模具,对各部位进行超声波清洗或用有机溶剂清洗,对生锈的部位进行抛光或电镀。

对于磨损严重的部分,进行镶块校正或更换部件。

为了高效地进行维护,在刀具、工具类上投注精力很重要。

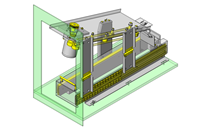

我们精心准备了清洁刷、拆卸工具、木制工具、布制夹具、抛光剂、砂纸、抛光膏、上光剂、特殊的分叉筷子、竹铲、竹梳、气动工具、辅助起重装置、Z台灯、放大镜等。

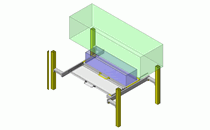

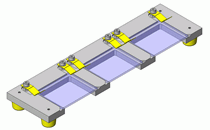

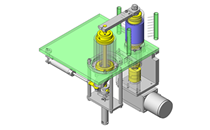

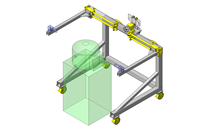

工作台也做了改进,以使其更易于工作。我们精心设计了易于工作的工作台高度、步行空间、起重机配置、气枪配置等。

运用好能够铺开图纸的桌子、白板、数码相机、摄像机也是有效手段。

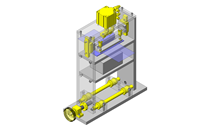

为了提高维护效率,从模具设计时就需要纳入考虑之中。

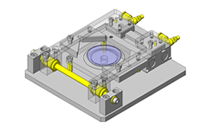

应精心设计,提供拆卸孔、挂钩螺栓用螺孔、组装辅助用螺丝孔等,以便于拆卸。

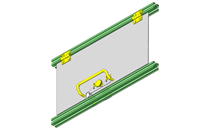

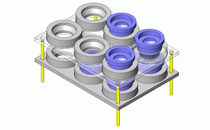

为了避免型芯类散开,使用框架块结构或使用键连接固定结构也是有效手段。

在型芯销类部件上刻印配置编号,以及设计边缘切割以保持方向不变,也是常用的手段。