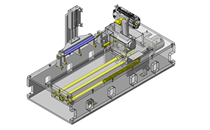

目前,注塑成型机中的合模力为5~20吨的小型成型机在日本和海外的应用正在日益增多。

这是因为使用这些小型成型机生产细小、精密树脂成型产品的需求正在迅速增长。

而更小一级成型产品的成型工艺,称为“微成型”。

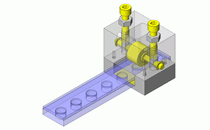

微成型工艺是用于生产使用于MEMS(Micro Electro Mechanical Systems,微机电系统)和微化学等领域的微小塑料零部件。

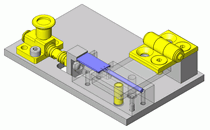

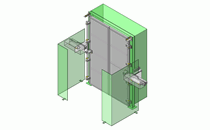

在这种小型成型机和微型成型机中使用的模具,比以往使用的模具更小,必须进行精密加工。

具体来说,与以下部分相关的要素技术将变得更加重要。

· 模架构成部件的加工精度、钢材热处理、经时变化对策

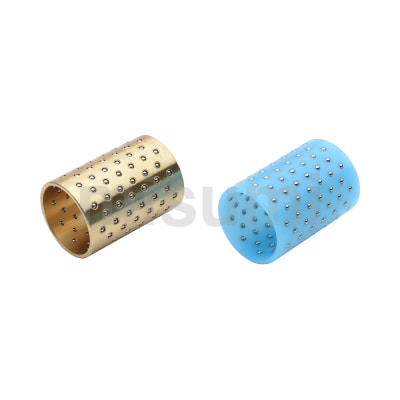

· 小型标准件(顶出销、浇口衬套、导向系统等)的开发

· 型腔型芯的精密定位结构

· 模具温度控制结构

· 型腔的精密加工技术

· 易于维护保养的结构

· 改善模具备件的耐腐蚀性(表面处理)

进行小型成型、微成型量产时,还必须改善成型工厂的外部环境。在精密成型产品的质量管理中,防尘措施、防异物进入措施、抗静电措施等是必不可少的,因此需要半洁净室和温湿度管理。当然,与大型成型产品成型时相比,所需的质量控制方法并不相同。

此外,进行质量管理时,需要使用显微镜和精密天平。

考虑到成型产品的质量偏差,模具中的腔数往往是1到4个。腔数越多,生产效率越高,但质量出现偏差的风险也相应增加,所以腔数是由成型产品的质量水平所决定。

小型成型模具和微型成型模具的结构件需要更高一级的精密加工,因此单个模具的制造成本普遍较高。