塑料成型模具中1次注塑能够完成成型加工的型腔数量称为腔数(number of cavity)。

在实际应用的记录中,腔数最少1个、最多多达192个。

腔数越多,每次注塑的成型产品数量越多,因此可以降低每个零部件的生产成本。

但是,随着腔数的增加,各型腔的成型产品尺寸、重量、外观等品质会产生巨大差异的趋势。

必须综合考虑优缺点后决定腔数的多少。

通常,根据模具的种类不同,腔数存在如下趋势。

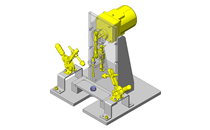

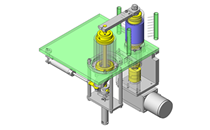

¡ 大型成型产品……基本上是单腔

n 理由

模具较大,所以从物理上来说就难以设置2个以上型腔。

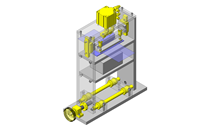

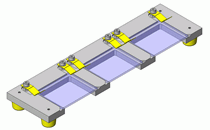

¡ 汽车、家电等中小型成型产品……约4~8个型腔

n 理由

综合考虑总生产数量和质量偏差之间的关系,从经验来看,这种数量的腔数风险较低。

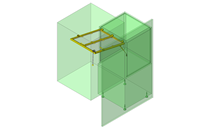

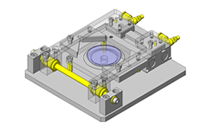

¡ 电子部件、精密部件……一模2腔或4腔

n 理由

重视成型产品的质量偏差,决定采用较少的型腔数。

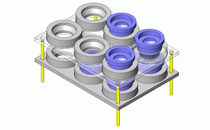

¡ 食品容器等……一模24~64腔或更多(热流道规格)

n 理由

预期会有几百万件或更多的生产数量,所以腔数越多则生产成本越低。

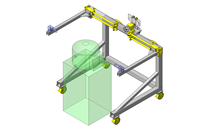

¡ 新产品的模具……单腔

n 理由

由于新产品在市场上的销量还不确定,所以先开单腔模具,如果销售状况较好,则开增加腔数的多腔模具用于生产。