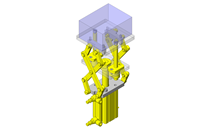

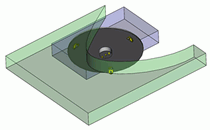

在成型产品设计中,往往会出现必须有倒凹形状(不能通过简单地打开和关闭分型面脱模取出的形状。例如侧孔、突起、凹陷等)的情况。

对于倒凹形状,必须从机械工学的角度进行模具设计,通过采用侧抽芯滑块或斜导杆等特殊模具结构,确保能够取出成型产品。

如果采用最为简单的侧抽芯滑块结构就能完成倒凹处理,则设计会轻松很多,但如果要处理复杂的倒凹形状,就需要更多模具设计方面的智慧。

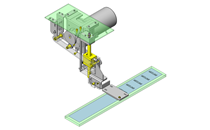

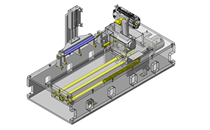

当希望利用试生产模具等手段尽快获得成型产品的样品以用于实装测试时,特殊倒凹机构的开发以及模具制造的交付期可能会长达2周。在这种情况下,可采用前辈们精心开发出的倒凹处理方法,也就是“放置式型芯”结构。

什么是“放置式型芯”结构?

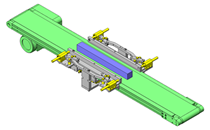

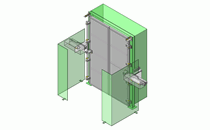

· 对构成成型产品倒凹部分的型芯或型腔进行分割设计、制造。

· 当成型产品被顶出时,分割制造而成的型芯与成型产品一起从模具中取出。

· 通过手工作业将放置式型芯从成型产品中取出。

· 在进行下一件成型加工时,通过手工作业将放置式型芯安装到模具中。

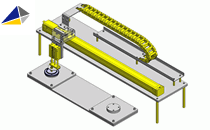

· 换句话说,采用放置式型芯结构时是无法进行连续注塑成型的,这是一种在半自动成型加工中,通过手工作业形成倒凹形状的加工方法。

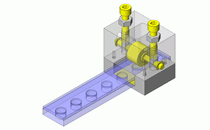

· 为了将放置式型芯本身从模具中取出,有时也会采用利用顶出销顶出的方式。

· 为了进行放置式型芯的定位,有时也会采用键结构或是定位销结构。

· 成型加工时,有时会对放置式型芯进行预热。

· 制作2套放置式型芯,轮流更换使用,可以提升半自动成型加工的效率。

· 为了避免弄错放置式型芯的插入方向,有时会采用单向插入结构。

· 为了确保易于拆装放置式型芯,妥善设计避让空间与间隙是重要关键。

· 从经营的角度来说,采用放置式型芯结构制造试生产用模具,采用侧抽芯滑块结构等开发能够连续成型加工的模具结构,在时间上更加有利。