什么是热流道?

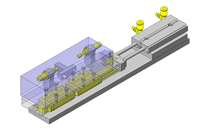

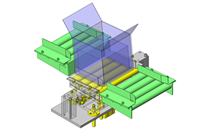

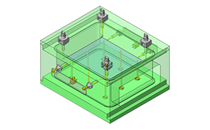

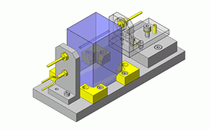

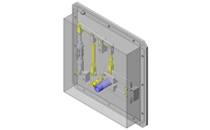

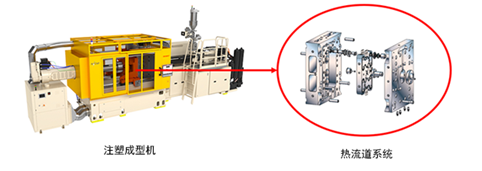

这是用于从成型机的注嘴向注塑成型模具中的成型部位(型腔)供应熔融树脂的系统(图1)。可以通过控制树脂温度、流量和压力来控制型腔中的填充平衡。

通过采用热流道,一是可以消除或减少废弃材料(流道),因此可以通过减少使用的树脂材料和周期时间来提高生产率、降低零件成本。此外,成型品的品质(精度、转印性、误差等)也可得以提升。下面将详细说明冷流道的缺点和采用热流道的优点。

图1.热流道系统

冷流道的缺点

首先,冷流道(2板式流道)的缺点如下所示。

· 会产生废弃材料(流道)。

· 切断流道需要进行2次加工。

作为简单的工作却需要使用工装或设备。

· 周期时间长(流道冷却需要时间)。

· 成型品精度(尺寸、误差等)低,转印性差。

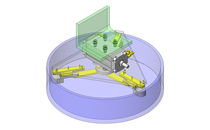

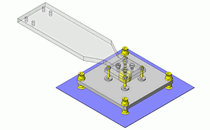

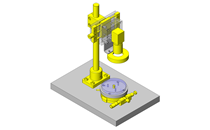

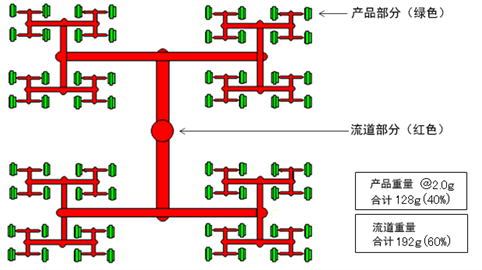

例如一模64腔采用冷流道(图2)时,流道使用的树脂(红色部分,占总量的60%)全部报废,需要通过人工作业或自动设备将流道从产品上分离。另外,由于流道部分的重量甚至比产品本身更重,因此流道的冷却需要更多时间,在此之前无法取出成型品,难以大幅降低运行成本。此外,64个型腔中取出的产品质量可能会出现偏差。

图2.一模64腔冷流道型时(合计注塑重量320g)

采用热流道的优点

而采用热流道,可以消除冷流道的上述缺点。

A)通过排除废弃材料

· 可以减少树脂材料的用量。

· 可以减少废弃前所需的堆放场地以及废弃费用。

· 可完全消除为了再利用而进行粉碎处理时导致的异物混入以及因异物而导致的浇口堵塞。

B)通过自动切割浇口(通过分模)

· 无需进行浇口切割加工(二次加工)(浇口部分的质量也可稳定提高)。

· 取出成型品后的产品对齐变得更容易。

C)通过消除冷流道

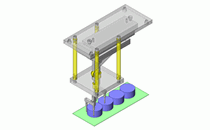

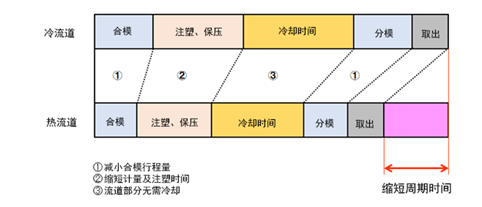

· 由于缩短了模具开闭时间、缩短了称重和注塑时间,而且流道部分不需要冷却,因此可以缩短成型周期时间(图3)。

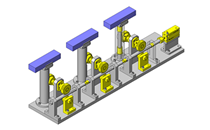

图3.周期时间缩短

D)通过在成型品部分附近进行树脂温度、流速和压力控制

· 可以减少型腔之间的差异,提高尺寸精度和转印性。

通过实现上述A)~D),可以降低不良率,提高生产效率和质量。

综上所述,热流道的优势在于,通过使用热流道可以减少树脂用量、缩短周期时间、省略后道工序,与冷流道相比可以显著降低运行成本。也就是说,热流道可以提供比冷流道更好的性能。

关联内容