成型条件的确立方法因模具形状和不良状况而异。并没有一概而论的“正确答案”,满足客户最为重要。而最有价值的,就是经验。但必须承认,首先掌握“知识”,就可以避免麻烦和错误,同样也是事实。为了让您能够积极面对确立成型条件的挑战,在本期讲座中,将为您讲解所需了解的基本知识。

填充速度的思路与设置方法

填充速度的思路

基本上,模腔中流动前沿(流动前端)的速度会根据流动横截面积而改变。

首先以1档速度填充,观察成型品状态的同时,以1-5档改变速度,以找出最佳效果。

充填速度导致的不良案例

· 外观缺陷(喷痕、流痕、气纹、熔接线、气体烧伤等)

· 功能、形状不良(翘曲以及因残余应力增加而导致的变形)

· 重量不均、不稳定等。

填充速度的设置方法

第1次注塑时以1档速度,以不会导致填料过多的计量值、VP切换位置,从欠注状态开始进行注塑成型。

之后,一边变更VP切换时,一边逐渐增加填充量。

填充速度下的标准填充量,通常为模腔内的85~95%左右。

下面,我们将讲解用于调查从测量完成~增加VP切换位置需要填充多少物料的短射法。

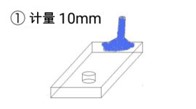

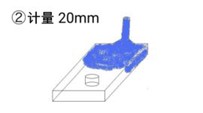

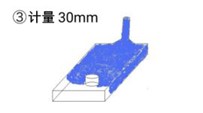

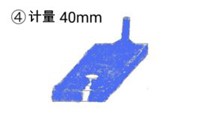

表1 短射法示例

填充前状态 |

|

①计量10mm |

|

②计量20mm |

|

③计量30mm |

|

④计量40mm |

|

⑤计量50mm |

|

此时,因浇口部位或模具结构(加强肋等流动障碍、壁厚差异)而导致出现外观不良时,则将填充速度设置为多级,并一边确认每个螺杆位置和模具内的通过位置一边调整速度。

经验谈

由于模具结构、产品尺寸、成型机选型(螺杆直径)、树脂流动的难易程度等多种因素的影响,很难从一开始就确定计量值和填充速度。

必须避免因过度填充(填充过多)而导致损坏模具。

根据模具的结构不同,尽管可能会出现一旦短射就无法脱模的情况,但最好的方法还是逐渐增加填充量。

能够在没有任何缺陷的情况下用1档速度完成填充是最理想的,但基本上很难做到这一点。通过仔细确认流动前沿(流动前端)、螺杆位置和缺陷之间的关系,可以找出能够有效消除缺陷的条件。

尽管也有可能通过碰运气找出正确的条件,但当将来出现问题时,就会出现无法应对处理的情况。必须在有充分依据的情况下确立成型条件。毅力很重要。

保压的思路与设置方法

保压的思路

保压工序是用于补偿随着冷却的进行而减小的树脂体积。

以填充速度填充到85~95%,然后切换为保压。保压过度则会导致过度填充、毛刺或变形、脱模不良。

通常设定为以2档压力保压。对于较厚的产品或是容易出现毛刺的模具,将压力设置为3~4档。

表2 保压工序中发生的不良

保压压力较低(保压时间较短)时 | · 缩痕 · 气孔 · 尺寸过小 |

保压压力较高(保压时间较长)时 | · 毛刺 · 填充过多 · 尺寸过大 |

保压的设置方法

保压时间

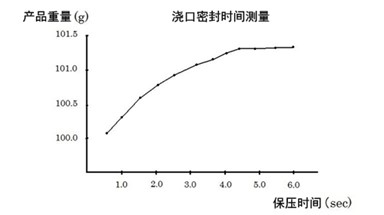

总保压时间通常以产品的【浇口密封时间】为准。

目视检查产品的“缩痕”状态,并在短时间内施加可接受程度的保压量。

随着保压时间逐渐增加,产品重量也会成比例逐渐增加。经过一定时间后,产品重量稳定。

该重量稳定的时间称为【浇口密封时间】。这一浇口密封时间可作为总保压时间的参考值。

通常情况下,【总保压时间=浇口密封时间×1.1】。

表3 浇口密封时间测量

保压时间(sec) | 产品重量(g) |

0.5 | 100.1 |

1.0 | 100.3 |

1.5 | 100.6 |

2.0 | 100.8 |

2.5 | 100.9 |

3.0 | 101.0 |

3.5 | 101.1 |

4.5 | 101.2 |

5.5 | 101.2 |

6.0 | 101.2 |

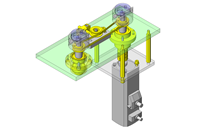

图1 浇口密封时间测量

在这种情况下,4.5(sec)×1.1=4.95(sec),所以总保压时间设为5.0(sec)较为合适。

【注意事项】

· 浇口密封时间会因模具温度和树脂在螺杆中的停留时间而有很大差异,因此请在连续成型过程中取样。

· 如果作为临时标准的填充速度和保压压力发生变化,则这个浇口密封时间也会随之发生变化。

保压

确定总保压时间后,设置压力。

一边目视观察缩痕、毛刺等外观状况,一边逐渐增加保压。

作为确定保压压力的常规方法,是找出保压的“下限”和“上限”,并取其他中间值作为基准值。

· 下限=允许出现缩痕

· 基准=中间值

· 上限=允许出现毛刺

通过由客户与“合格产品样品”和“嵌合物(组装时的装配对象)样品”等进行比较,实现符合要求事项的产品。

经验谈

保压时间和保压压力设置同样也是越简单越好。

由于模具设计阶段的壁厚不均匀、模具精度差等原因,往往很难仅依靠成型条件设置而制造出能够满足客户要求的产品。

重要的是要与客户和设计负责人协商,谨慎地确立成型条件。

此外,由于产品会发生收缩,所以原则上应在第二天进行尺寸测量。在制造产品时将收缩量考虑在内也很重要。

参考Plastic Fan

关联类别

Ø 注塑成型用部件

关联内容