在制造业中,正在推进零件和图纸的标准化,来减少管理和削减成本。但是,现实情况是,虽然统称为标准化,但其内容涉及到方方面面,在运用上并没有做好。

不实现标准化就无法减少管理

在零件和图纸未被标准化时,突出的问题是,制作出很多“相似零件”,或者关联图纸张数急剧增加。本来能够沿用标准品,却被作为“新型零件”而编制了“零件编号”,并制作了图纸。例如,明明可以使用同样标准品的地方,却制作了多张图纸。其结果是,增加了诸如零件清单管理、图纸管理、采购管理、库存管理等多个方面的负担。

零件和图纸的标准化

① 标准与标准化

日本产业标准(JIS)等标准虽存在于全世界,但基本上大都在执行ISO标准。

日本国内的产品制造基本上执行JIS标准,但面向海外市场需要执行DIN等标准,这使得难以标准化。

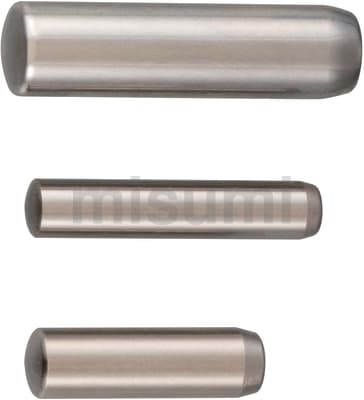

② 标准零件与减少管理

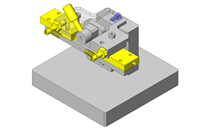

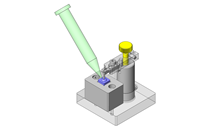

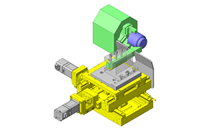

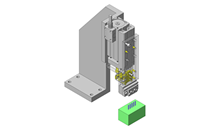

为了避免设计人员设计出随心所欲的零件而增加“相似零件”,配备了标准零件,设计时应以使用标准零件为前提。

通过在CAD等中配备标准零件库,能够加速标准化进程。

通过提高标准零件的利用率,能够减少管理,还能有助于削减成本、提高质量。

③ 其他特点

在图纸标准化中,使用“标准数”(等比数列)等来决定尺寸值。另外,还能够使用一般公差、一般几何公差等。

设计的标准化还与各种方法相关联,“六西格玛质量管理体系”等都非常有名。

*综上所述,标准化的范围很广,公司内部难以系统性地建立和落实。

标准化的优点与缺点

优点

如前所述,通过推进零件和图纸的标准化,能够削减管理工时。由于图纸张数单纯减少,因此采购中的报价业务、质量管理中的检查业务、制造中的管理业务等都能够高效地进行。另外,由于高可靠性的标准零件的使用比率增加,产品的质量也在不断提高。

缺点

当拘泥于标准化时,类似千篇一律的设计就会增多。当以设计人员的视角思考时,如果在“标准零件”这一限制条件下设计,就会变成所谓的复制&粘贴作业,存在阻碍设计人员创新的风险。

*有必要根据开发设计和量产设计,将标准化的运用予以区分。