![]() 机加工不擅长的形状

机加工不擅长的形状

乍一看什么形状都可以实现的机加工也有不擅长的和无法实现的部分,此处我就来介绍一下。

简单来说,机加工是一边旋转刀具一边切削工件从而切出所需形状的加工。虽然有一些限制,但通过充分利用 3D 加工,基本上可以实现任何形状。

但是由于该机加工的原理,也存在难以实现的部分。

使用无法用刀具切削的“硬质材料”、镍系材料等“粘性材料”制成的零件可能无法通过机加工来制造。如果材料太硬,刀具会承受不了,只会磨损刀具。对于粘性材料,切削掉的材料会粘在刀具上(积屑瘤),致使锋利度急剧下降。

在这两种情况下,都是只要稍微切削一下就需要更换刀具,而且昂贵的刀具只能一次性使用,因此可以说它们都是在现实中很难进行机加工的材料。

以前,钛合金、铬镍铁合金等镍合金也被认为是难以进行机加工的材料,但现在随着立铣刀和切削液的发展,已经能够通过机加工进行处理了。但是,最好记住淬火材料等超过 HRC60 的过硬材料不适合机加工。

不仅是工件的硬度,还有的“形状”也很难通过机加工来实现。例如名为凹切的形状、过薄的形状和精度过高的形状等。 这一次,我想详细介绍这些形状。

首先,让我们详细解释一下凹切形状。

![]() 何谓凹切形状

何谓凹切形状

机加工是用旋转的刀具切削工件,但该刀具不是漂浮在空中的。刀具安装于刀架上,然后安装于名为主轴的旋转轴上,并与之后的设备相连。 (详情参见第2部分(前篇))

因此,从主轴看隐藏在壁的后面的部分无法切削,有时也无法切削与主轴相撞的复杂形状。

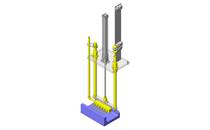

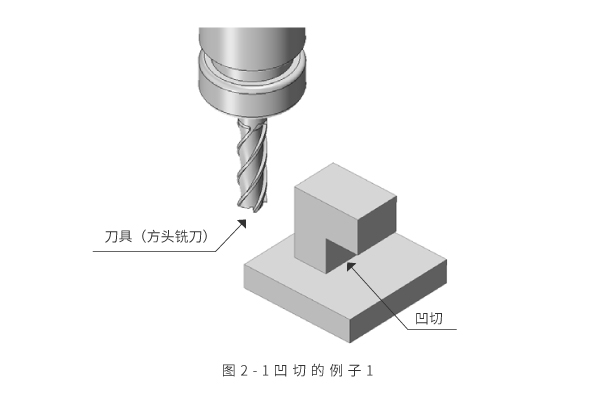

从一个方向看时处于阴影处的形状也称为“凹切”。原本它是在模具制造中经常使用的术语,意思是要从模具中取出成型产品时用力拉拽也分离不开的形状。 简单来说,情况如图2-1所示。

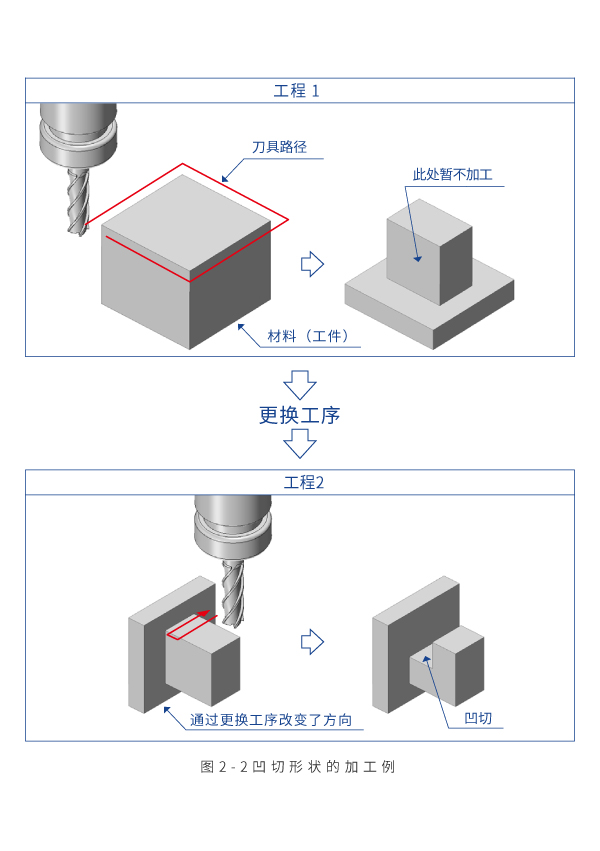

对于图 2-1 所示的形状,即使尝试用刀具进行加工,前面的形状也会形成干扰,无法切削凹切部分。这样,如果有从一个方向看处于阴影中的部分,就需要对机加工下一些功夫。还会经常出现无法加工的情况。

那么,图2-1是无法加工的形状吗?它是可以加工的。如您所见,需要更换工序。(更换工序在第 2 部分进行了详细说明。)具体按照图 2-2 所示的工艺加工。

![]() 何谓无法加工的凹切形状

何谓无法加工的凹切形状

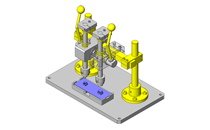

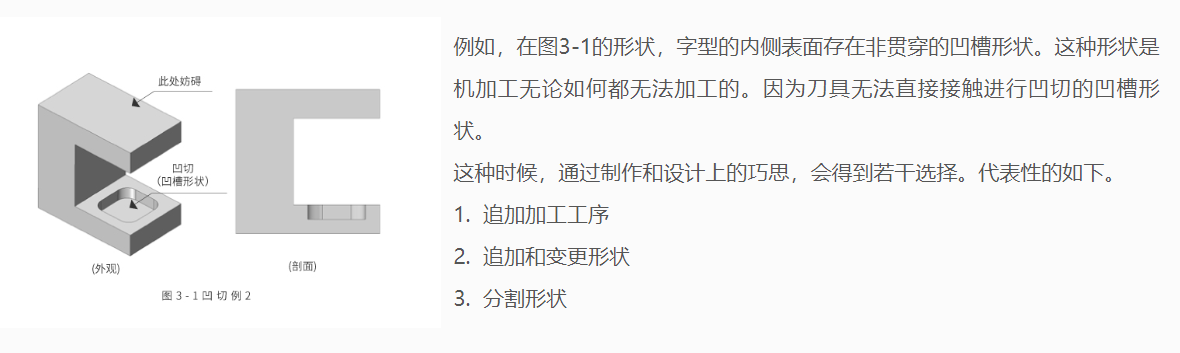

凹切形状不是全都无法实现的。机加工原理上也存在无论如何都无法加工的形状。典型的例子参见图3-1。

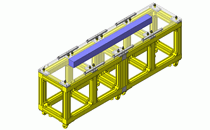

![]() 加工工序的追加例

加工工序的追加例

在像此次这样的形状的情况下,很难通过机加工实现凹切的凹槽部分。首先我们来寻找一下通过与其他加工工序组合来实现机加工无法应对的部分的方法。这正是加工企业要研究的内容。

电火花成型加工

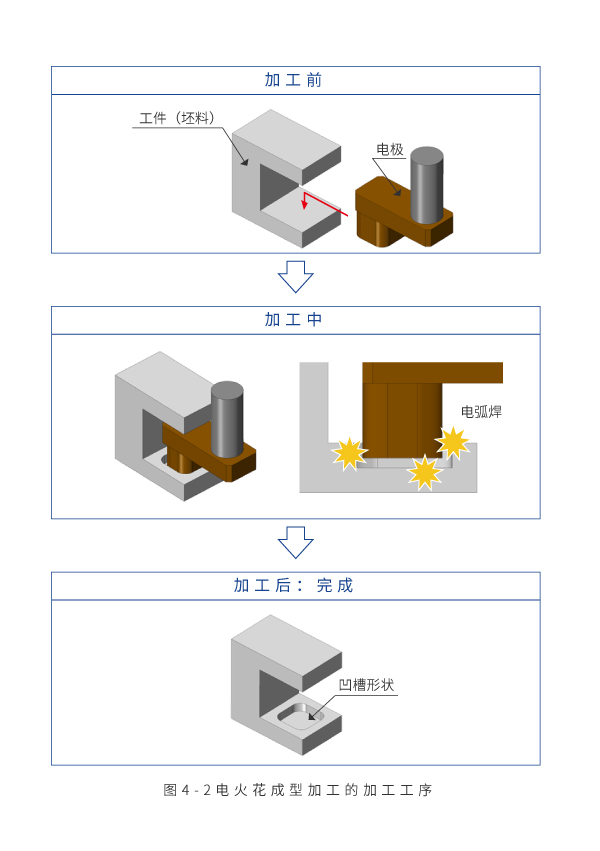

当该凹槽形状要求精度且必须一体制作时,就要选择组合电火花成型加工的方式。

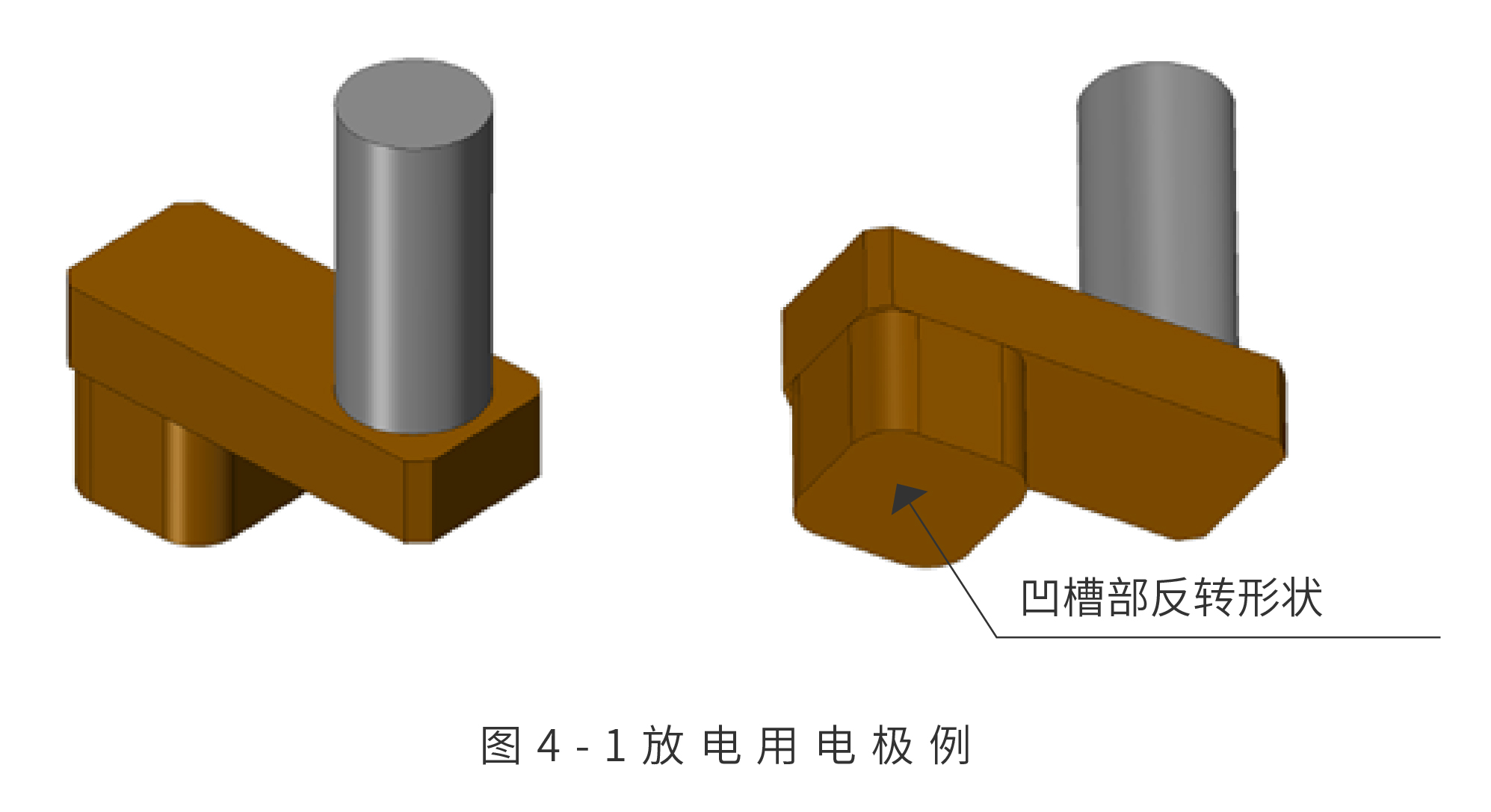

电火花成型加工是模具制作等中常用的加工工序。首先用铜、石墨制作将想实现的形状反转而成的形状。这称之为“电极”。将工件和电极组装于电火花成型加工机,一边对电极通电一边将电极按压于工件。

此时,在电极与工件之间发生电弧放电,能够使电极形状中形成凹陷。只要有“使用电极熔融工件”的印象即可。此时制作的电极例如是图4-1那样的形状。电极主要通过机加工制作。

实际上如图4-2所示,加工工序是制作出未进行凹槽加工的状态下的工件,在电火花成型加工机内,将电极靠近工件,产生电弧放电来挖出凹槽形状。 电火花成型加工是一种费事的工序,要制作电极,并使用该电极进行加工,这样的加工自然加工费很高。

3D打印机

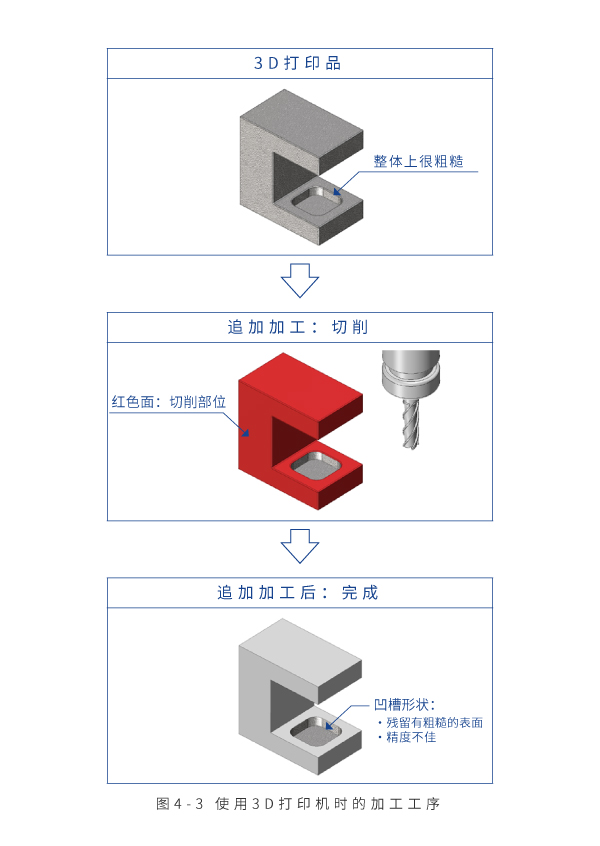

最近不仅是树脂,金属的3D打印机也开始被使用。如果凹切的凹槽部分不需要太高的精度,则采用组合3D打印机的工艺也是一种方法。

如果3D打印机的精度不高(最好情况下为± 0.2mm左右),就无法再现螺纹形状。如果有要求精度的部位,需要在建模的时候加一个余量,然后通过机加工等,对余量部分进行高精度的追加加工。

但是要事先清楚金属的3D打印机与机加工等相比,成本高,且可选择的材质有限。

具体工序示意图参见图4-3。

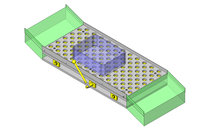

焊接

接下来,是制作单独的构件并将它们焊接在一起的方法。通过焊接形成的一体式结构除了实现这种凹切形状外,还是常用于设备零件等的制造方法。

需要注意的是要设想到材料是否适合焊接、焊接变形怎么办、焊接本身的规格(所谓打点、填充、堆焊等)、焊后处理等,并将其反应到图纸中。

当涉及到焊接时,往往图纸会含糊不清,但制造方会因此而不知道焊接的用途是什么,应该保证多大的强度,所以图纸中要尽可能适当地做出与焊接相关的指示。

尤其要记住,焊接是一种工件会变得极其高温并发生变形的加工方法。如果要求精度,则需要在焊接后通过追加加工,切削所需的表面。

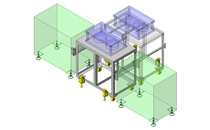

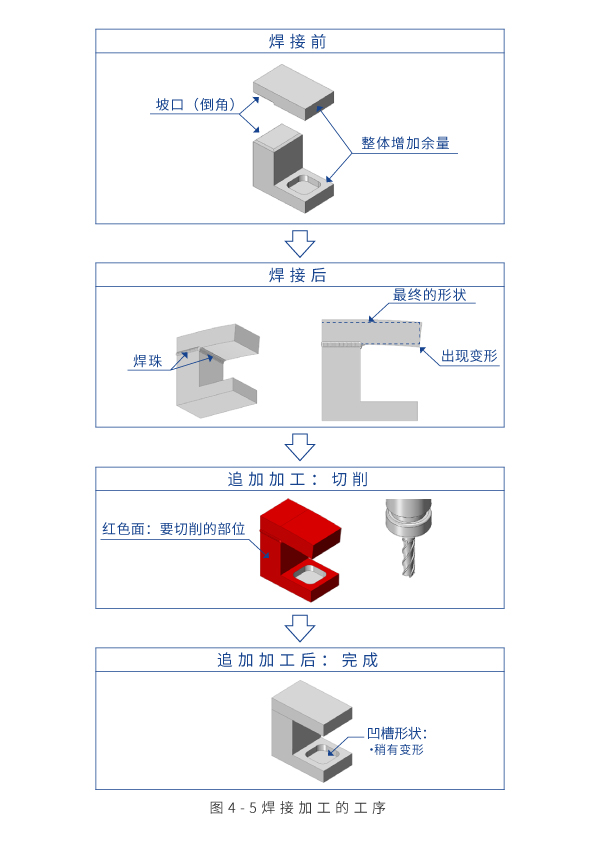

让我们按照顺序看一下。

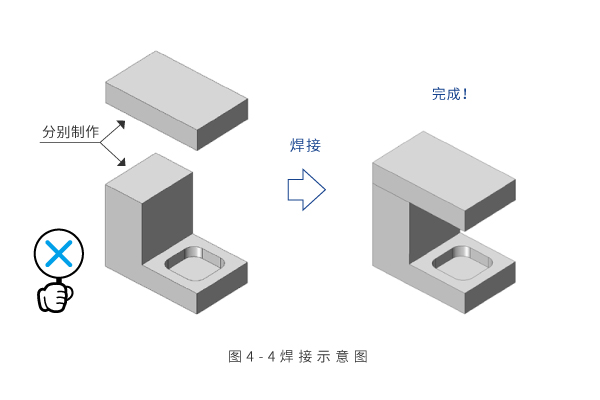

大家是不是觉得焊接就像4-4那样简单?可能很多人都觉得焊接就是分别制作部件,然后将它们“焊接在一起”,就会成为一体。其实并没那么简单。

实际上,部件的准备必须先考虑到因焊接产生的变形、焊接熔深和焊接后的追加加工。与 3D 打印的情况相同,需要提前为需要精度的部分增加余量,并在焊接后进行追加加工。

还需要指示是留下堆焊的部分还是将其切削掉。对强度有要求的部位,要提前开设坡口,增加熔深等。

具体而言会经过图4-5所示的工序。在本例中,采用在整周堆焊后,通过机加工切削凹槽以外的整个面的工序。首先,准备焊接前的部件。特别是越小的部件变形越大,要考虑到这一点事先多增加余量。各部件都要预先实施成为坡口的倒角加工。

焊接加工会生产焊珠。因焊接而鼓起的焊珠会从原表面向外侧突出。并且会发生整体变形。特别是角焊部分如果没有一定的厚度,就会产生很大的弓形变形。接下来,在整体上将余量部分连同焊珠一起通过机加工切削掉,精加工出高精度的形状。

想来您可能理解了这是一个非常耗时的过程。当然,如果强度没有问题,也可以考虑省略角焊,减少变形,省略或简化追加加工。

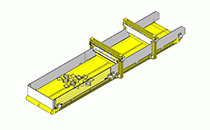

![]() 追加和变更形状的例子

追加和变更形状的例子

接下来,介绍一下更改设计内容本身来使其更易于制造的方法。这一点希望设计人员能够优先考虑。即使在功能上不是必需的,但是如果事先设计成使易于加工的形状,也能够最大限度地减少与制造现场之间的沟通。

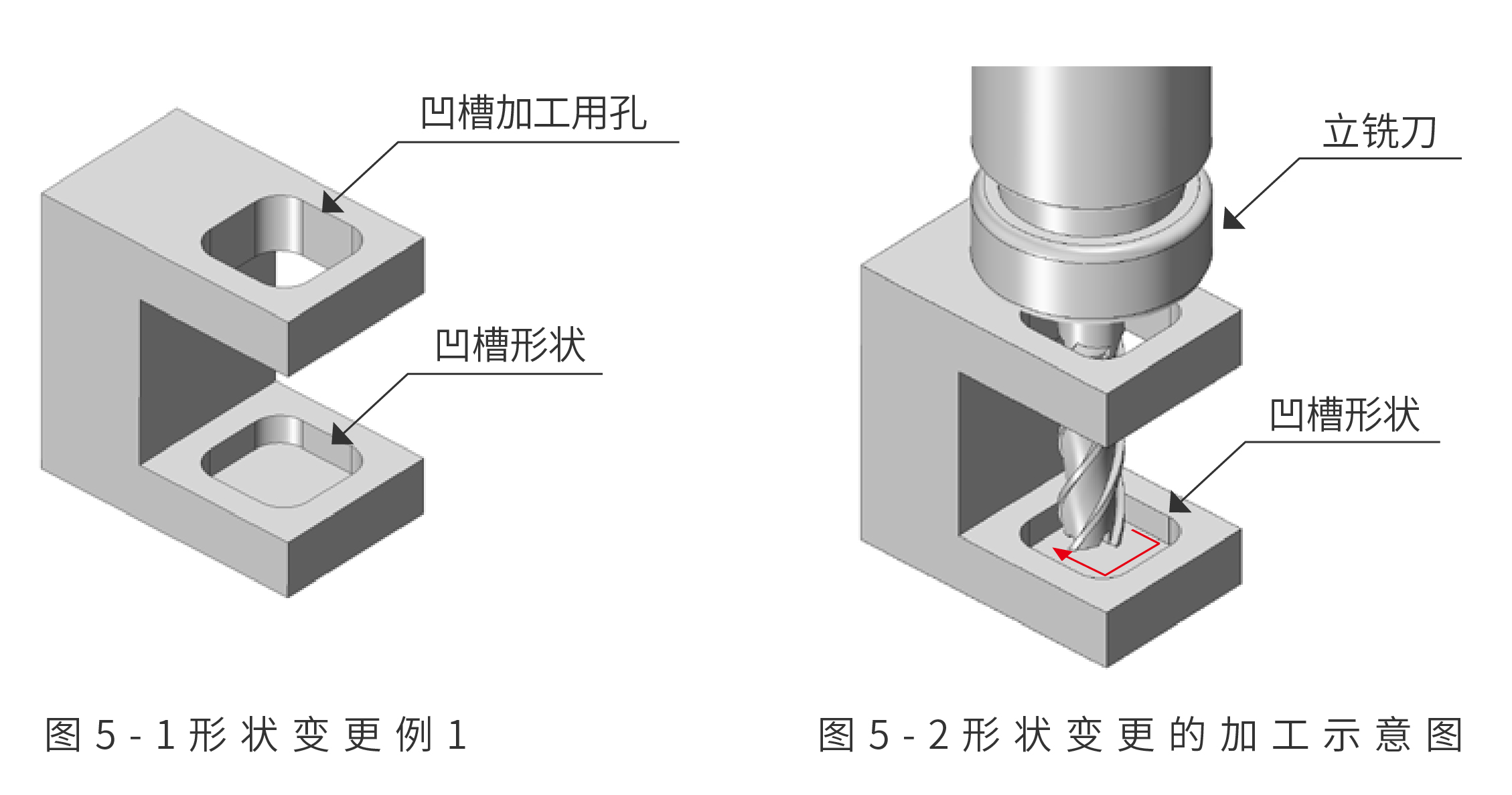

例如这次的情况下,能不能改成图5-1那样的形状?

通过追加这样的加工用孔,能够如图5-2所示,使立铣刀直接进入凹槽形状。

关键是要事先使此时的孔比凹槽形状的轮廓略大。注意防止立铣刀的直线部分(柄)接触孔的侧面。

或者是否可以将凹槽形状更改为像图5-3那样的圆弧形状?

通过将凹槽形状做成这样的圆弧形状,有时可以使用T型槽铣刀(或侧铣刀)等特殊刀具进行加工。

这种刀具与普通的立铣刀不同,是在侧面方向上抵接使用,而非在轴向上抵接。如果设计上能够允许弧形凹陷而不是方形凹槽,也您可以将其视为一种变更方案进行研究。当然,制作或购买T型槽铣刀都会产生成本,但我认为加工费会下降。

在考虑更改形状时,设计人员首先要考虑的是这种难以加工的凹切形状究竟是否有必要。

最简单的解决方案是如图 5-5 所示使凹槽形状贯穿。当然图 5-5是一种只需要进行机加工就可以很容易制造的形状,所以请考虑这样的形状是否不可以。

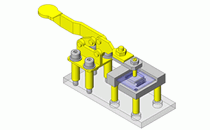

![]() 形状的分割例

形状的分割例

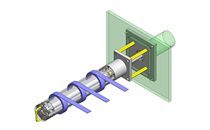

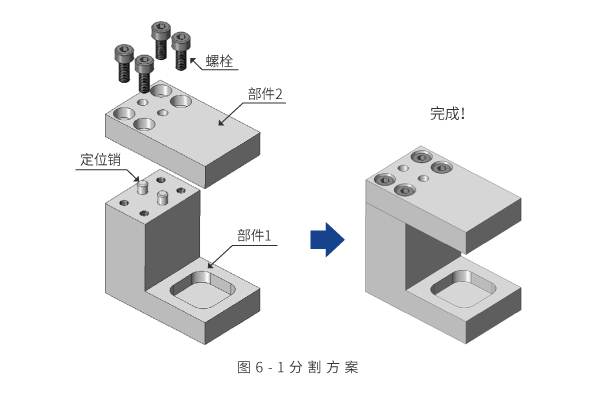

接下来,让我们考虑一种将部件进行分割并高精度连结而不是将它们一体制造的方法。

一个典型的例子是如图6-1 所示的分割。这是一种预先在部件1上开设螺纹孔,然后用螺栓将部件1与部件2连结起来的方法。在两个部件上预先开设定位孔并插入定位销,由此也能够高精度地组装。

将这样看似难以加工的形状分拆成简单的部件进行组装的方法也很常见。虽然零件数量会增加,但加工工时会显着减少,因此很多情况下还是具有成本优势的。图6-1是分为两部分,当然,还可以将部件1进一分割为三部分。

![]() 思路和制作方法因设计人员而异!

思路和制作方法因设计人员而异!

此次对凹切形状的特点和处理的思路进行了讲解。

让我们总结一下设计时的要点。

• 再次确认是否真的需要凹切形状 • 可以实现的方法主要有如下选项,但它们都很昂贵。 • 电火花加工 • 焊接 • 3D 打印机 • 在某些情况下,可以通过考虑使用机加工而变更形状来减少工时。 • 还要研究分割成简单的形状进行组装而不是采用一体型的零件。 |

在像这次这样有机加工不易处理的形状的情况下,由设计人员决定是即使花费成本和时间也要照原样制造,还是更改设计以使其更易于制造。当然,在设计方面实施变更会增加能够合理廉价地制造的可能性,所以在设计时请务必考虑这些要点。