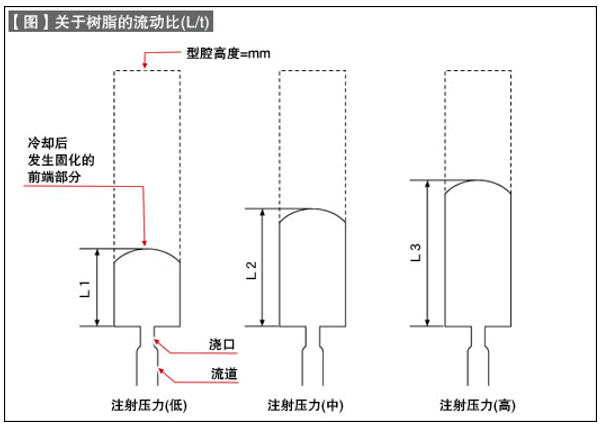

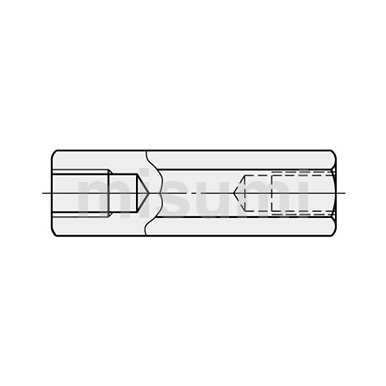

要将树脂充填至型腔内,必须向注射筒内加压方可压入。树脂经加热后处于熔融状态,虽然变成了有粘性(粘度)的流体。但其在流经浇口、流道到达型腔的过程中,其热量会被模具表面吸收,导致粘性降低。当粘性低于一定限度时,前端部分会因冷却而发生固化,而无法继续流动。

那么多长距离内,前端部分不会发生冷却固化、能够维持流动呢?只要掌握这一信息,就能够在设计模具时对浇口的数量和布置、流道的布置等进行考虑。

其参考指标就是流动比(L/t)。

流动比是指在对某种特定的树脂加压、使其流入一定厚度的型腔内时,流动前端能够到达的距离的实验性指标。

通常采用以下形式进行描述:

"以900kgf/cm2的注射压力,将POM树脂射入板厚1mm的型腔时,流动比(L/t)为450~530mm"

流动比通常具有下述倾向:

(1)注射压力越高,流动比值越大。

(2)型腔越薄,流动比值越小。

(3)型腔表面温度越高,流动比值越大。

(4)成形机和模具的状态不同,流动比值会有一定的波动范围。

(5)局部薄壁部分的流动状态无法作为预测对象。

主要树脂的流动比如下所示。

树脂名称 | 注射压力 | 型腔厚度 | 流动比 |

POM 非强化 | 900 | 1 | 450〜530 |

ABS 非强化 | 900 | 1 | 270〜310 |

PBT含玻璃纤维30% | 1000 | 1 | 110〜130 |