在塑料注射成型过程中,有时候会在细筋的前端部分等处产生气体烧伤,出现成形品的某些部分发黑、发生碳化的现象。

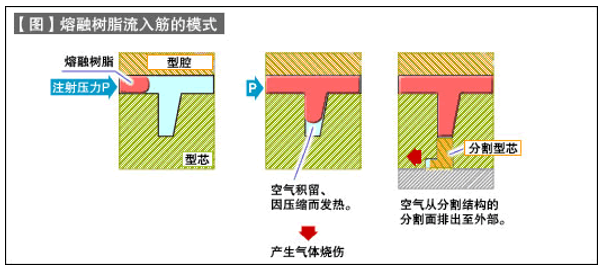

气体烧伤的发生原理是模具型腔内的空气在借助流入型腔内部的熔融塑料进行排气时,无法排出而处于封闭状态,空气被压缩而产生自发热,从而引起燃烧而导致的。

空气属于气体,所以会被压缩,但在压缩过程中会发热。这与自行车打气时打气筒会变热的道理是一样的。

型腔内残留空气的压缩通常在0.1~0.5秒左右内发生,且压缩力高达每平方厘米200~500kgf,所以温度会马上升至塑料的燃烧温度。(参照【图】)

为了防止气体烧伤,下述对策均有效。

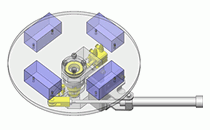

1. 如塑料的流入部分出现封闭情况,型腔应采用分割结构,置入型芯。由于空气可从型腔和型芯的间隙处排出,所以可避免发生气体烧伤。如果在型芯侧面设置排气槽,效果会更好。但是要注意这种方法会在成形品的表面形成分割线,所以不能应用于不允许存在分割线的成形品。

2. 在成形工艺方面,应尽可能采用较低的注射速度,缓慢填充。如果仅是轻度的气体烧伤,采用这种方法有可能得到改善,但要注意这不是根本的解决方法。

3. 对成形材料进行充分的预干燥,减少空气混入熔融树脂内。注意这种方法也不是根本性的解决方法。

4. 改变成形品的壁厚,变化浇口位置,改变熔融塑料的流动模式,使空气的积存位置改变。这种方法虽然有效,但成形品的形状或焊接位置会发生变化,所以事先需要得到成形品设计人员的同意。

5. 通过变化螺杆的注射速度切换位置来改变空气的积存位置。如果是轻度气体烧伤,有可能得到改善。

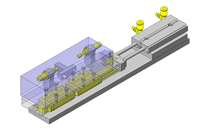

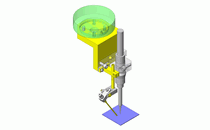

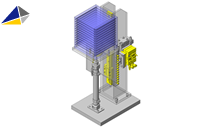

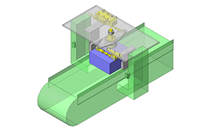

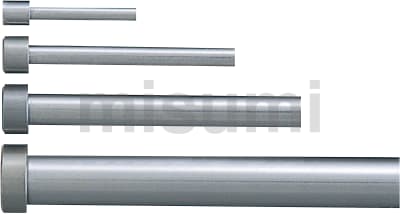

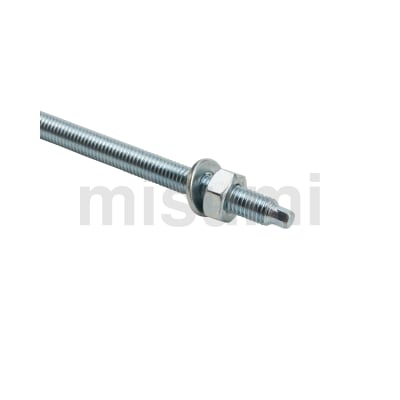

排气直型芯是具有在从模具的型腔(指模具内部的熔融树脂流动空间)填充树脂时,将型腔内的空气及树脂产生的气体排出至外部的辅助功能的新产品。简单说的话,就是在侧面适当添加了排气槽的型芯,这样说明更易懂一些。这种产品的特点可归纳成以下内容。

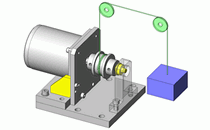

1. 由于推杆的前端部分的直径公差可在从推杆本体的直径尺寸到最大0.04mm的范围内进行细微设定,所以可根据树脂的种类和安装推杆的位置来选择排气槽的间隙。

2. 由于可以选择上述前端细直径部分的有效长度,所以可在考虑气体排气效率与产生飞边的关系的基础上进行适当选择。

3. 由于在推杆的中部设有较深的排气槽,所以能够主要从这里将气体排出至模具外部。

4. 型芯直径范围为最小0.5mm至最大5mm,产品系列保证了能够使用直径较小的型芯。

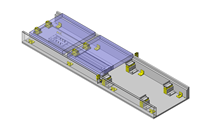

精通过实际经验,众所周知,在精密微型模具中,气体排出效率对于维持成形品的质量会带来极大的影响。特别是小直径的轮毂形状、孔形状的气体排出,是延长模具的维护周期的重要着眼点。此外,对于采用热流道或阀浇口的连续成形式模具,为了保证质量稳定,也经常采用这样的排气销。

5. 还可以进行型芯的肩部加工等追加工。

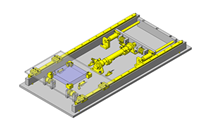

易产生气体烧伤的部分主要包括以下位置。

・ 框体成形品的背面的小直径轮毂的前端部分

・ 细筋的前端部位

・ 成形品中壁厚比其他部分薄的位置的筋、轮毂前端部分

・ 位于距浇口最远部分的最后填充部位

・ 相邻方孔的分界筋

・ 需要采用高速填充的成形品

・ 薄壁成形品

如果在研讨模具设计时就认识到存在类似情况,最好的办法是在开始设计时就研究能否采用排气直型芯或镶件分割结构。