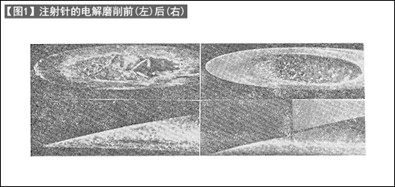

普通钢材易于进行机械切削加工和磨削加工,因此很少需要应用电解磨削。但对于易于发生磨削烧伤的高速钢重负荷磨削、易于发生弯曲的薄板和蜂窝结构产品表面磨削以及砂轮磨损严重的高钒高速钢磨削来说,电解磨削效果显著。电解磨削还具有不会因磨削而产生毛刺的特点,这一点对于皮下注射针 【图1】以及层压材料等的磨削来说很有利。

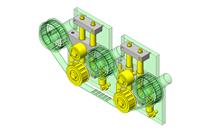

然而,电解磨削的最大、也是最简单的应用,是用于磨削硬质合金刀具。用于这类高硬度、难以切削的材料时,加工速度显著高于传统方法。

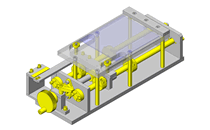

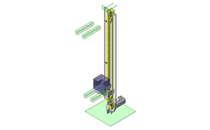

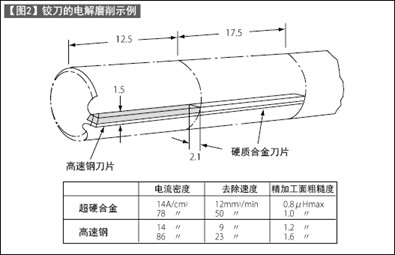

【图2】中是铰刀的电解磨削示例。从图中可以看出,插入铰刀的纵向槽中的1.5mm厚、2.1mm宽的硬质合金刀片和高速钢刀片是一次磨削完成的。使用粒度60~80的金刚石砂轮和NaNO2电解液的使用条件下,其结果如表中所示。

用常规方法磨削时,每1次的加工量较小,为了磨削所有刀片,需要经过多次旋转并在每次旋转时对正位置,而电解磨削只需加深切入量就能一次性去除全部加工深度,所以只需让刀具旋转1次就能完成所有刀口的磨削。此外,对金刚石砂轮的消耗量约为常规方法的15%,因此可以减少砂轮磨损以及由此引起的砂轮修正工作量。

电解磨削的另一个特点是磨削过程中产生的热量较少,因此适合用于磨削采用常规方法容易引起加工硬化的材料、性能易于受发热影响而发生变化的热敏材料,例如喷气发动机涡轮叶片和动叶材料、核反应堆材料、各种磁性材料等。