(6)电解磨削面的精加工表面粗糙度

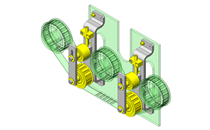

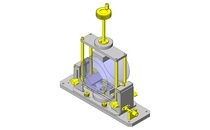

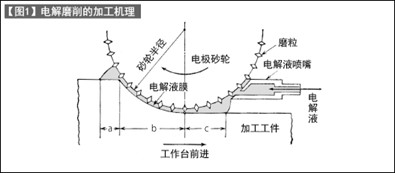

电解磨削中产生的精加工面粗糙度的产生机理,如【图1】所示。图中是表示电极砂轮与磨削面之间的关系,在该图中,进行电解磨削的部分是砂轮外周与加工面接触的b部位。

但是,砂轮和工件充满电解液的部分不仅是b部分,

从喷嘴供给的电解液进入b的范围内的过程中,还会溢流到c部位,且通过加工间隙的电解液也会流入a部位。由于电解蚀刻是发生在与电解液接触的所有表面上,因此电解蚀刻会发生于a、b、c的所有范围内。

其中,a、c部位没有磨粒的磨削作用,仅进行了电解蚀刻。

在这三个部分中,a部分随着磨削的进行而被去除,因此它对精加工表面的粗糙度几乎没有影响。

随着磨削的进行,b部分也会被去除,但是这部分是同时进行机械磨削和电解蚀刻,且仍然属于残留的磨削表面,因此会对成品的表面粗糙度造成影响。

在c部分,电极间的距离随着距砂轮接触点距离的增大而增大,电解蚀刻作用的影响不断减小,最终,这部分会成为精加工表面,对精加工表面粗糙度有直接影响。

比较这三部分的表面粗糙度,a部位的粗糙度最大,b部位的粗糙度最小。c部位的粗糙度大于b部分,最终的精加工表面粗糙度等于这个部位的粗糙度。

而c部位的表面粗糙度比b部位大,推测可能是杂散电流作用所导致。

因此,在电解磨削中,如果b部位以下不发生电解蚀刻,就能够获得最佳的精加工表面,但是在实际操作中,c部位的电解蚀刻并不能完全消除,因此必须尽可能将这部分电解蚀刻的影响降至最低。

常用的方法之一,就是提高施加的电压、加快工作台的进给速度,并尽量减少工件表面位于c部位的时间。