难以去除毛刺的零件,尤其适合采用电解磨削。例如,虽然机械磨削具有更好的磨削效率,但对于磨削会产生“磨削折边”或“毛刺”,且需要较多时间才能将其去除的零件来说,电解磨削更具优势。

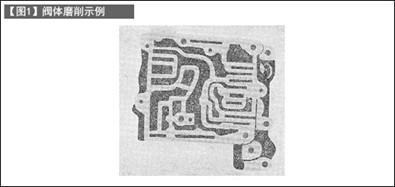

【图1】中所示的铝合金铸造汽车用阀体,就是典型案例。

这种材料的磨削难度虽然并不是很大,但由于其形状表面有许多复杂的沟槽,所以要想去除因机械磨削而出现在沟槽中的折边和毛刺,需要花费大量的时间和精力。

将电解磨削用于这一场景,虽然磨削效率大幅度降低,但由于几乎不会产生折边以及毛刺,所以总体来说还是比较有效的。

蜂窝端面的磨削同样也是如此,采用机械磨削会使蜂窝的蜂窝状部分产生毛刺,进而使得蜂窝失去功能。应用电解磨削就不会出现这一问题,效果显著。

另外,当产品较薄且磨削余量较大时,必须在常规的机械磨削中减小切深,并在磨削过程中将工件正反面翻转,否则会导致工件弯曲,而采用电解磨削,则很少出现这种缺点。

例如,量板(由特种工具钢制成)厚度为0.5mm,磨削余量为0.3mm,采用机械磨削时,效率仅为50片/天左右,但通过采用电解磨削,可将效率提高到300片/天。

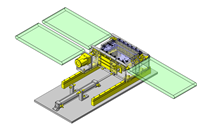

【图2】中所示的针织机针同样也是这种应用的示例之一,加工条件为零件材质SK5、硬度HRC40、每个工作台200个卡盘、切深0.7mm、电流75A、每个工件加工时间0.8秒、加工精度±0.01mm。