平坦底部的孔加工是一种有着诸多烦恼的,不仅难以确保底面的平整度以维持品质稳定,由于需要使用多种刀具,更换刀具等生产品类切换时间也会随之增加,从而导致成本升高。在本期讲座中,我们将介绍兼顾质量稳定和加工成本降低的案例。

· 钻孔加工中面临的问题:平底孔加工往往成本高昂且质量不稳定。

· 解决案例——使用单个钻头完成包括除毛刺在内的多个加工工序!同时实现品质稳定与削减成本

钻孔加工中面临的问题……平底孔加工往往成本高昂且质量不稳定。

切削加工中最容易出问题的就是“孔”。从加工者的角度来看,孔的内径以及位置公差要求非常严格,内表面也必须加工光洁,是需要非常仔细对待的精密加工对象。此外,盲孔的尖端通常保持钻尖的形状。盲孔底部如果设计为“允许保留钻尖形状”则无问题,但如果设计为平底盲孔,则很难完成加工。换言之,如果将底面设计为如图1所示的平面形状,则需要①钻孔工序和②利用平刀尖立铣刀进行的铣削工序两道工序才能完成加工。由于使用了2种刀具,所以换刀等准备时间也随之增加。因此,此类加工方法通常会导致成本上升。

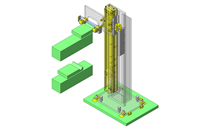

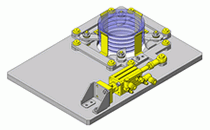

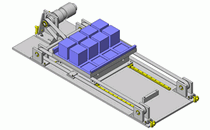

图1 平底孔加工示意图

此外,平底孔还会导致孔品质维持方面的问题。这是因为薄板穿透加工或是不稳定的加工状况下,尤其容易产生毛刺。

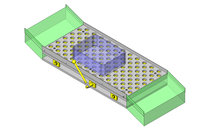

图2 孔底加工中产生的毛刺

解决案例——使用单个钻头完成包括除毛刺在内的多个加工工序!同时实现品质稳定与削减成本

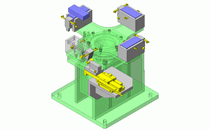

导致成本高昂的因素,主要是使用了2种刀具。解决方案是更改为使用能够以一支刀具完成多道加工工序的刀具。也就是说,是用1支平头钻头同时完成①钻孔工序和②利用平刀尖立铣刀进行铣削加工这两道工序。从而可以减少换刀所需的准备时间。在这种情况下,重点是选择一种如图3所示,能够以单一刀具完成多用途加工的刀具。在选型过程中,如果同时注重高排屑性和高耐磨性,则可期待实现质量稳定的效果。

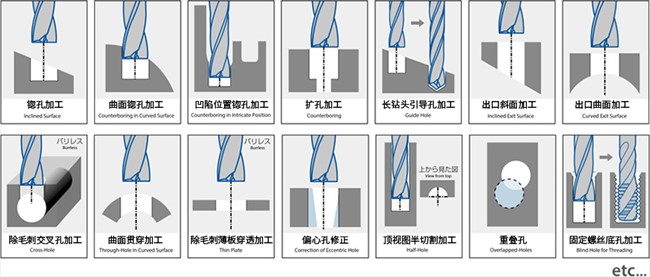

平头钻头在钻平底孔等尖头钻头难以完成的加工中具有自身优势。例如,在进行倾斜面或曲面加工时,尖头可能导致钻头滑移。如果刀尖是扁平形状,则可以抑制在钻头滑移的径向方向上施加载荷。另外,钻头不易承受径向上的载荷=工件也不易承受径向上的载荷,从而能够在薄板的贯穿加工中也实现抑制毛刺效果。引入这种刀具后,尤其是在需要进行预处理的各种加工应用中,能够实现削减加工成本的目的。

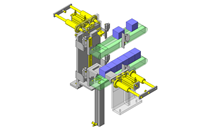

图3 以1支刀具应对多样化加工应用的示例