容许载荷

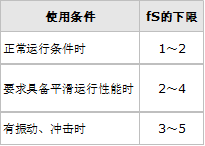

l 基本额定动载荷(C) 基本额定动载荷是指,让一组相同的线性系统在同等条件下分别运行时,其中的90%不会因滚动疲劳而导致材料损伤,并且能够完成50×103m运行的、方向与大小一定的载荷。l 基本额定静载荷(Co) 基本额定静载荷是指,在承受最大应力的接触区域,滚动体的永久变形量与滚动面的永久变形量之和为滚动体直径的0.0001倍的静止载荷。 l 容许静态力矩(MP、MY、MR) 力矩载荷发生作用时承受的静态力矩载荷限值,由与基本额定静载荷Co相同的永久变形量决定。 l 静态安全系数(fS) 根据使用条件,将静止时或低速运动时所承受的基本额定静载荷Co除以表-1中所示的静态安全系数fS后使用。 | 表-1 静态安全系数(fS的下限) 容许载荷(N) ≦ Co/fS 容许力矩(N•m) ≦ (MP、MY、MR)/fS fS:静态安全系数 Co:基本额定静载荷(N) MP、MY、MR:容许静态力矩(MP、MY、MR) |

寿命

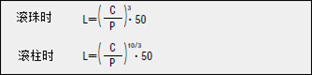

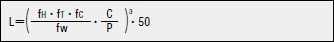

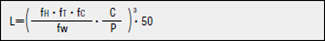

线性系统在承受载荷并进行直线往复运动时,由于重复应力不断作用于滚动体及滚动面,所以会出现被称为材料疲劳性剥落的鳞状损伤。首次发生这一剥落现象前的总行走距离,称为线性系统的寿命。 l 额定寿命(L) 额定寿命是指,让一组相同的线性系统在同等条件下分别运行时,其中的90%未发生剥落而达成的总行走距离。 额定寿命可根据基本额定动载荷与线性系统承受的载荷,利用如下公式计算得出。

L:额定寿命(km)

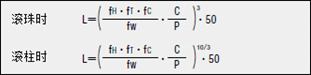

| 实际使用线性系统时,必须首先进行载荷计算。在计算直线往复运动中的载荷时,必须考虑到运动中的振动和冲击,还要充分考虑振动、冲击在线性系统上的分布状况,因此很不容易。此外,使用温度等也会对寿命造成较大影响。如果将这些条件都添加到公式中,则上述计算公式变为如下公式。

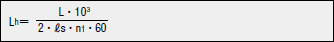

L: 额定寿命(km) fH:硬度系数(参阅图-1) C: 基本额定动载荷(N) fT:温度系数(参阅图-2) P: 作用载荷(N) fC:接触系数(参阅表-3) fW:载荷系数(参阅表-4) 使用寿命时间可通过计算单位时间内的行走距离计算得出。

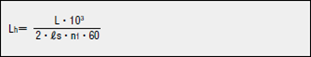

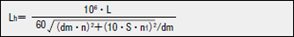

Lh:使用寿命(hr) ℓs:行程长度(m) L: 额定寿命(km) n1:毎分钟往复次数(cpm) |

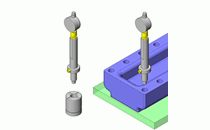

摩擦阻力和必要推力

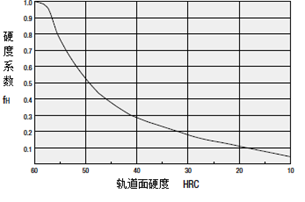

摩擦阻力(必要推力)可根据载荷与系统固有的密封阻力,通过以下公式求出。 F=μ・W+fF :摩擦阻力(N) μ :动摩擦系数 W :负载载荷 f :密封阻力(2N~5N) 表-2 动摩擦系数  | ● 硬度系数(fH) 在使用线性系统时,滚珠接触的轴也必须具备足够的硬度。如果达不到适当的硬度,由于容许载荷减少,结果会导致寿命缩短。 图-1 硬度系数

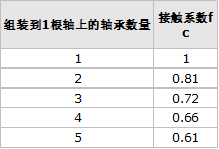

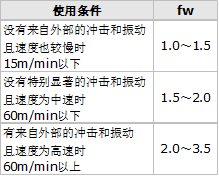

● 接触系数(fC) 实际使用线性系统时,通常会在一根轴上使用2个以上的线性系统。此时,各线性系统所承受的载荷会因加工精度而发生变化,无法保证平均分摊载荷。其结果就是,每个线性系统的容许载荷会因每根轴上的线性系统数量而发生变化。 ● 载荷系数(fW) 在计算作用于线性系统的载荷时,除物体重量外,还必须正确计算出运动速度所引起的惯性力或是力矩载荷,进而还需正确计算出各种时间变化等。但是,在往复运动中,除了会经常伴随有反复起动、停止外,还要考虑到振动、冲击等因素,所以很难实现正确计算。 |

线性衬套

额定寿命可根据基本额定动载荷与线性衬套承受的载荷,利用如下公式计算得出。

L: 额定寿命(km) fH:硬度系数(参阅图-1) C: 基本额定动载荷(N) fT:温度系数(参阅图-2) P: 作用载荷(N) fC:接触系数(参阅表-3) fW:载荷系数(参阅表-4) 使用寿命时间可通过计算单位时间内的行走距离计算得出。当行程长度与行程次数一定时,可通过以下公式求出。

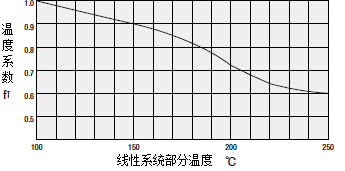

Lh:使用寿命(hr) ℓs:行程长度(m) L: 额定寿命(km) n1:毎分钟往复次数(cpm) ● 温度系数(fT) 如果线性系统的温度超过100℃,则线性系统及轴的硬度会降低,与常温下使用时相比,容许载荷减少,寿命也会缩短。 图-2 温度系数

| 表-3 接触系数

表-4 载荷系数  |

线性滚珠衬套

额定寿命可根据基本额定动载荷与线性滚珠衬套承受的载荷,利用如下公式计算得出。

L :额定寿命(km) fH :硬度系数(参阅图-1) C :基本额定动载荷(N) fT :温度系数(参阅图-2) P :作用载荷(N) fC :接触系数(参阅表-3) fW :载荷系数(参阅表-4)

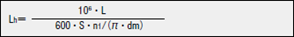

| 寿命时间 旋转与往复运动时

往复运动时

Lh :使用寿命(hr) S :行程长度(mm) n :毎分钟转速(rpm) n1 :毎分钟行程数(cpm) dm :滚珠的节圆直径(mm)≒1.15dr 旋转与往复运动的容许值 DN≧dm・n+10・S・n1 |