问题

如何在侧面切削中改善加工面精度?

用立铣刀进行侧面切削时,由于加工表面粗糙或无法切削出直角,导致在精加工中很难达到规定的加工面精度,请问应该选择何种刀具、采用何种方法进行加工?

回答

无法达到加工精度要求的原因

即使使用高刚性超硬立铣刀,如果切削刃长度和颈部以下长度过大,则会发生切削刃后凸或颤振,从而导致加工精度和刀具寿命降低。切削刃后凸是指,在加工被切削材料时,刀具前端弯曲,加工面呈弓形的现象。

其他原因还包括刀具夹持刚性和跳动精度低,或是切削条件未优化等。

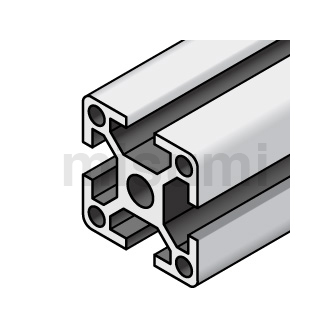

使用高刚性刀具

使用高刚性刀具可抑制切削刃后凸。

刃长短、刀具直径大、刃数多的刀具就是刚性高的刀具。

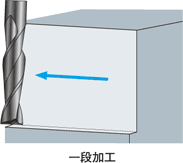

多段加工的有效性

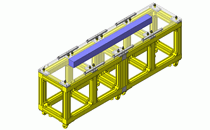

短刃长的刀具虽然具备高刚性,但是在侧面加工时,刀把可能会发生干涉。为了避免干涉,必须使用颈部比刀具直径更细的刀具。

只要是这种类型的刀具,就可以进行Z方向的多段加工。另外,因为可以将切削速度以及进给速度设定为较高的值,所以也可以实现缩短加工时间的目标。

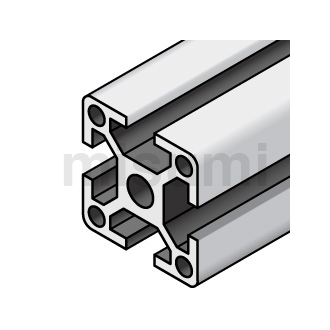

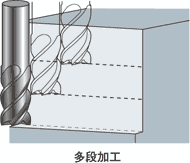

如何才能做到在加工表面不留条纹

切削面上的加工条纹是立铣刀的外周切削刃尖端切入切削面时产生的切削痕迹。

通过在切削刃尖端设置圆角R形,可以防止切削刃尖端切入

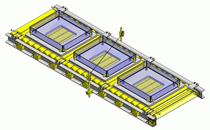

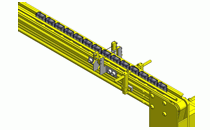

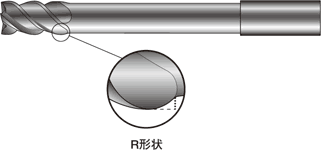

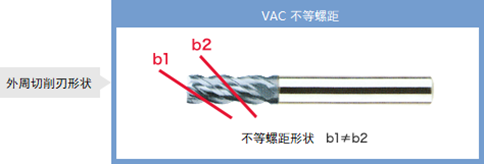

具备防振效果的不等螺距、不等分割立铣刀的使用方法

什么是不等螺距?

同一柄立铣刀上,通过改变各切削刃的螺旋角,可以提高发生震颤时的阻尼,从而发挥出抑制颤振的效果。

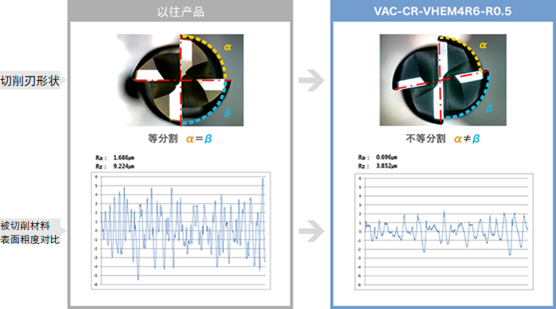

什么是不等分割?

通过让底部切削刃的分割不均匀,消除切削时刀具振动的周期性。

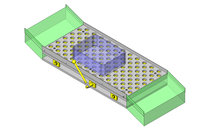

加工方法 | 侧面加工 | 被切削材料 | SUS304 | 冷却液 | 水溶性 |

转速 | 4100min-1 | 进给 | 430mm/min | 切深值 | Ad:9mm Rd:0.3mm |

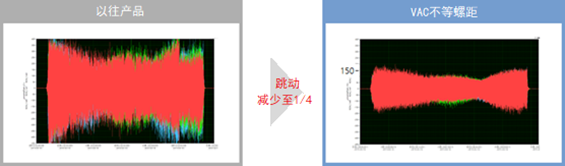

颤振对比

通过采用不等螺距、不等分割,刀具的振动大幅度降低。可实现更加稳定的加工

被切削材料:SUS304时

加工方法 | 侧面加工 | 转速 | 4100min-1 | 进给 | 430mm/min | 切深值 | Ad:9mm |

推荐商品简介

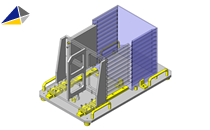

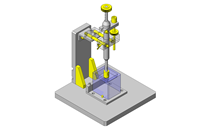

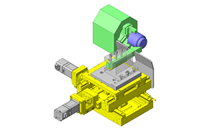

可进行侧面的多段加工

米思米 |

MRC系列超硬多功能平头立铣刀

|

|

米思米 |

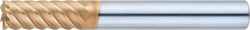

XAL系列超硬多功能平头立铣刀

|

|

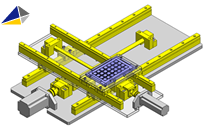

侧面精加工用高精度立铣刀

米思米 |

XCP系列超硬高螺旋立铣刀

|

|

切削刃尖端设置圆角R形的铝材加工用超硬平头立铣刀

米思米 | |

3刃、DLC涂层

| 3刃、无涂层

|

| |

米思米 |

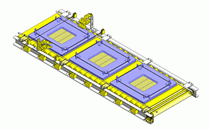

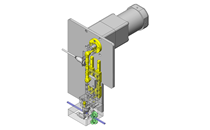

VAC系列超硬不等螺距平头立铣刀

|

|

OSG |

AE-VM系列 超硬防振型立铣刀 长刃型

|

|