注塑成型中,最令人讨厌的成型缺陷之一就是因气体而导致的缺陷。

如果气体逸出无法发挥作用,则成型制品可能会因气体烧蚀而变黑,还可能会不定期出现欠注(填充不良),或者成型制品的表面出现光泽不均匀现象。

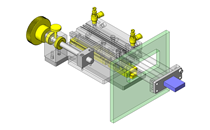

最好能够从分型面上的排气口排出型腔内的气体和残留空气,但是如果因为肋部或侧壁形状等原因导致无法排气,应该如何处理?

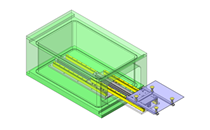

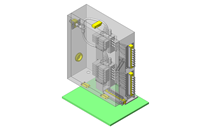

解决该问题的手段之一,是通过镶块分割,从分型面的间隙处排出气体。这样虽然效率高,但每次都需要根据模具的形状加工零件,在模具制造成本方面非常不利。

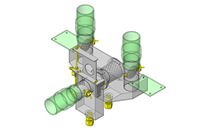

因此,在标准镶块中预先内置标准化的分型面,进而内置多个有意识设置的排气口,从而形成了“脱气镶块BGV系列”产品。

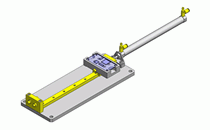

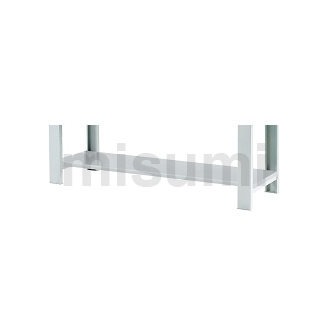

BGV系列在6~12块分隔板上设有3列或4列排气口列,切有深度为0.03mm或0.05mm的排气口。

关于镶块的材质,目前的产品线中是采用S50C,因此,将镶块埋入型腔中之后,可通过铣削加工或放电加工进行组合后的同时加工。

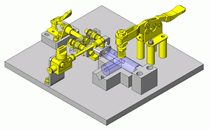

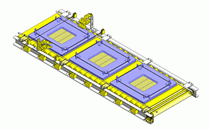

在为汽车零部件或家电制品等较大尺寸的注塑制品制作模具时,可通过使用该部件低成本、高性能的完成脱气。

可以根据树脂种类和成型条件,选择适当的脱气口的深度。