精密浇口结构上的问题点如下所示。

1)浇口尖端以突起的形式残留在成型品表面,或将成型件部分剥离。

2)虽然填充压力和保压压力较高,但依然无法顺利完成填充。

每次采用精密浇口时,这类问题都是模具设计人员不得不担心的问题。

下面就为大家讲解解决这些问题的技术性措施。

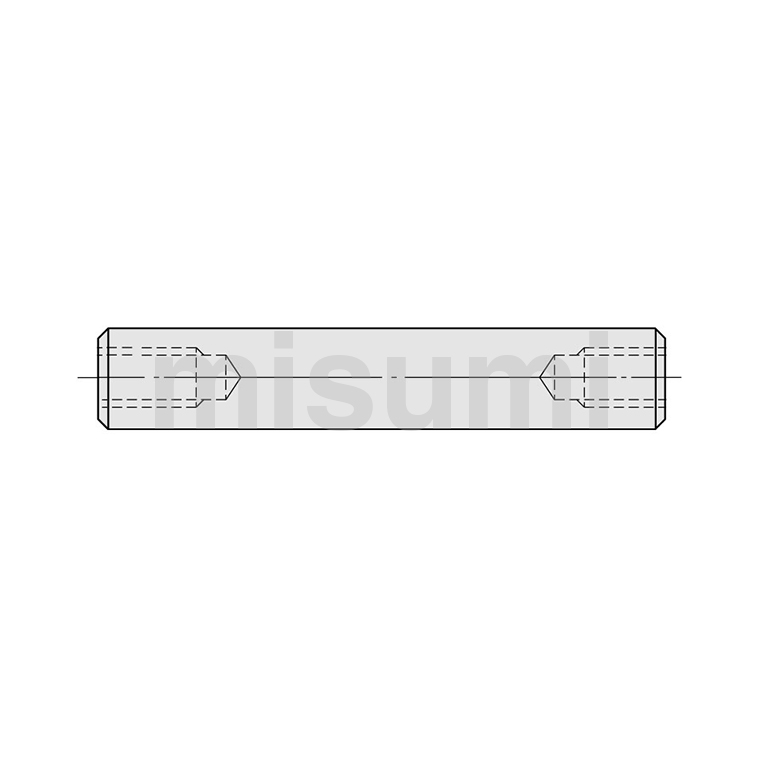

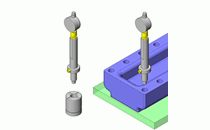

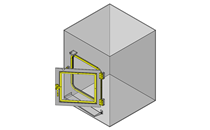

【图1】显示了典型的精密浇口结构。不考虑任何其他条件的浇口设计,就会是这样的形状。

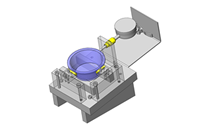

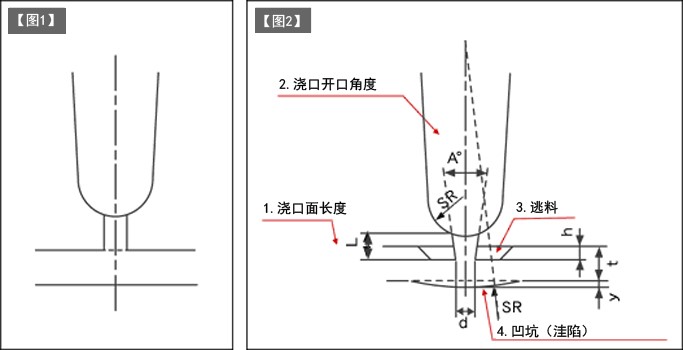

另一方面,【图2】的设计则是旨在解决上述问题。

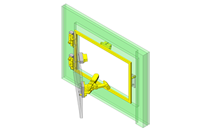

■ 要点1.浇口面长度 L

如果浇口面过长,则在切断浇口部位时,可能会从中间切断,并作为突起而残留下来。

根据经验,建议浇口面长度L约为浇口尖端直径d的1~2倍左右。

■ 要点2.浇口开口角度 A

浇口的开口角度带有锥度,使其成为圆锥形。如果是圆锥形,则在切断浇口时,在作为最小横截面部位的浇口与成型产品之间的连接处切断的可能性会大大提高。

而且更加容易脱模。A的值通常为15~30°左右。取值越大,则切断更可靠,但尖端往往磨损得更快。

■ 要点3.逃料

如果通过逃料使落下浇口位置的成型品表面进一步凹陷,则即使在切割部位残留有突起,也不会从成型品的表面伸出。

为了设置逃料,必须预先获得成型品设计者的许可,方可在图纸上变更设计规格。

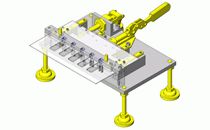

■ 要点4.凹坑(洼陷)

凹坑是设置在浇口对面的球状凹陷,是用于确保逃料时熔融树脂可以稳定流动,从而该部位厚度与成型产品的一般肉厚大致相同。

凹坑同样必须预先获得成型品设计者的许可,方可在图纸上变更设计规格。

在设计上采用上述措施,并通过电火花加工等更加精密的机械加工手段加工浇口,则大概率能够摆脱上述问题。