包括模具在内的机器和生产设备,可能会因“故障”而停止或受阻。

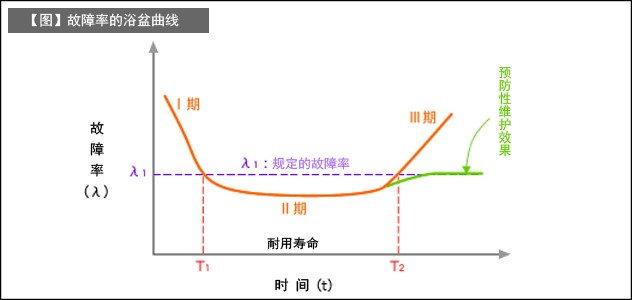

通过统计学可以获知,根据故障发生的时机,可分类为3个发生时间段。

故障期包括如下3种。

I | II | III | |

期名 | 初期故障期 | 偶发故障期 | 磨损故障期 |

主要原因 | 生产品质不良 | 设计品质不良 | 寿命 |

备注 | 难以预测发生时间 | 磨损期限可推测 |

I.初期故障期(initial failure)

这是由于模具等部件品质差或基本设计错误等原因而发生故障的时期。 由于模具等开始使用后不久就发生故障,所以无法开始连续生产。

II.偶发故障期(random failure)

模具等用于连续生产,并且已经稳定运行一段时间后,由于某种原因而发生故障的时期。

导致发生故障的原因,包括设计的质量水平不足、一部分部件寿命缩短、超出预期的应力作用导致部件损坏等。

由于难以预测故障的发生,所以这一故障发生时期被称为偶发故障期。

III.磨损故障期(wear-out failure)

模具等用于连续生产时,在达到预期的注塑次数前后发生故障的时期。

导致故障的原因是部件磨损。达到使用极限的磨损时期,可以通过采样进行经验性的预测。

因此,某种程度上可通过预防性维护(preventive maintenance)避免磨损故障的发生。

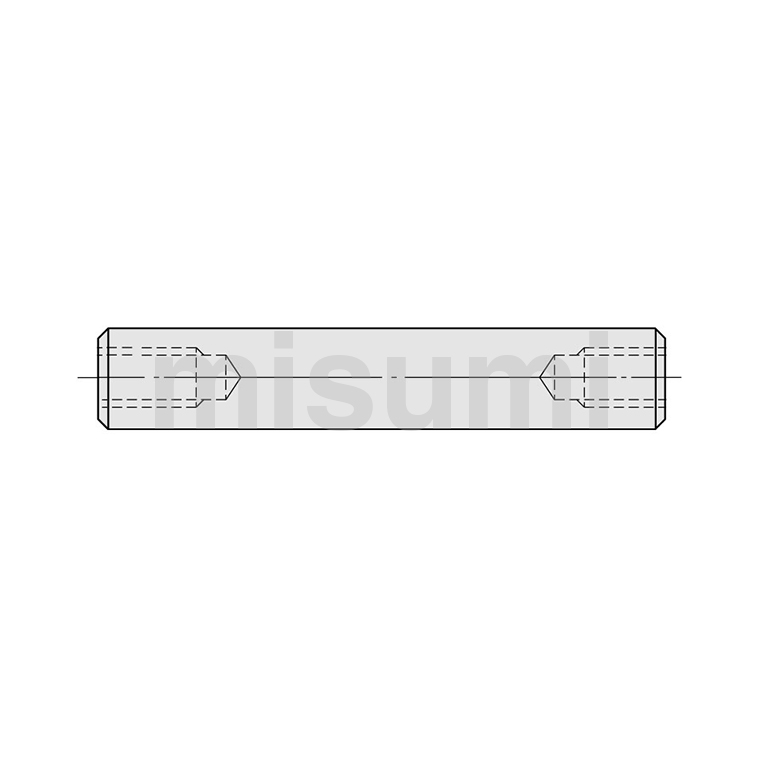

如【图】中所示,故障期与故障率的关系,可通过一条相对于时间轴来说呈现出类似于浴盆横截面形状的曲线描绘出来,这一曲线又被称为故障率浴盆曲线。