在模具的型腔空间中存在空气。在注塑成型过程中,型腔空间充满了熔融塑料,换言之,这一过程可以描述为用熔融塑料代替空气的过程。

因此,如果能够有效地将空气从型腔内部排出到外部,则可以减少填充时的阻力,从而可以将填充压力保持在较低水平,最终可以减小成型制品的残留应力。此外,可以防止型芯销等因填充压力而导致损坏。

另一方面,如果熔融塑料产生的挥发性成分和气体也能从型腔内部排出到外部,则可以提高成型制品的质量。

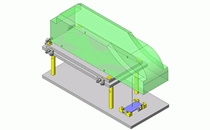

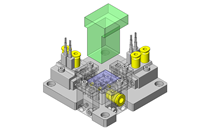

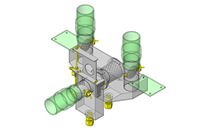

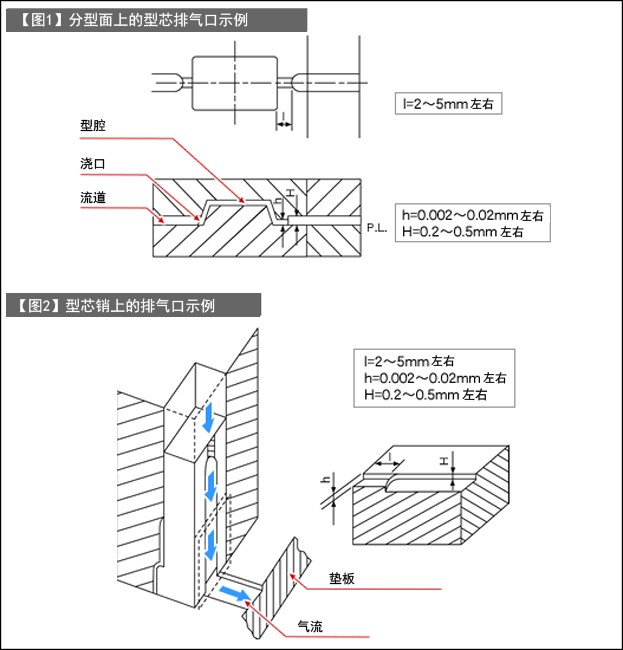

而承担这一功能的,就是“排气结构”。排气结构可以安装在【图1】所示的分型面上,也可以安装在【图2】所示的型芯销侧面。

排气口的一端必须连接到型腔。接触部分的排气口深度一般为0.002~0.02mm左右。需要注意的是,排气口越深,则空气和气体的排出效率就会越好,但成型品上可能会出现毛刺。应根据塑料的材质以及型腔的表面温度等相应选择。

这部分的排气口长度应在2~5mm左右。

重点在于,排气口的另一端,要连接到更深的排气口。应为深度在0.2~0.5mm左右、允许空气和气体从模板侧面和背板排入大气中的通道。

在进行注塑成型时,塑料产生的焦油成分和沉积物会附着在排气口上,因此需要大约每2周到1个月左右定期清洁一次。

排气口应设置在靠近熔接发生位置、最终填充部位、流道中间等位置。在实践操作中,也有采用进行一次试生产后决定详细设定位置的方法。