在注塑成型过程中,细筋的尖端等部位可能会发生气体烧痕,出现成型制品上部分变黑、碳化的现象。

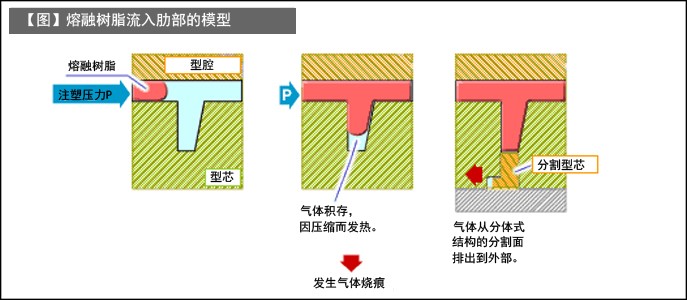

气体烧痕的机理是,当模具型腔内的空气被流入型腔的熔融塑料排出时,如果是处于没有出口的封闭状态,则空气会因被压缩而自行发热,并因此导致发生燃烧,引起烧痕。

由于空气是一种气体,所以它能够被压缩,但在压缩时会产生热量。当你用打气筒给自行车轮胎充气时,打气筒会变热,正是这个原因所导致。

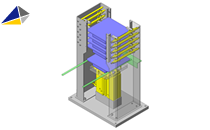

型腔内残留空气的压缩,通常是在0.1~0.5秒左右的短时间内发生,由于是以每平方厘米高达200~500kgf的高压下压缩,因此很容易升温到塑料的燃点。(参考【图】)

以下措施可有效防止气体烧痕。

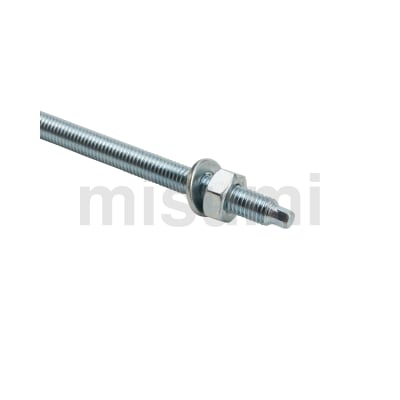

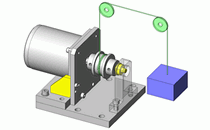

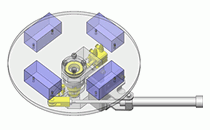

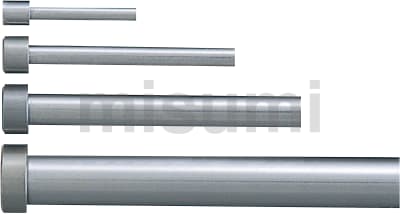

1. 如果塑料的流入部分出现阻塞状况,则插入型芯销,让型腔成为分体式结构。由于空气从型腔和型芯销之间的间隙排出,因此不会发生气体烧痕。如果在型芯销的侧面设置排气孔,则效果更佳。

但是需要注意的是,采用这种方法会让成型制品的表面带有分割线,所以对于不能接受这一点的成型制品,不能使用这一方法。

2. 在成型条件中,应尽可能以较低的注塑速度缓慢填充。当发生轻度气体烧痕时,采用这一方法可能会有所改善,但需要注意的是,这并非根本性的解决措施。

3. 预先充分干燥成型材料,以尽可能避免空气进入熔融树脂。

需要注意的是,这同样也并非根本性的解决措施。

4. 通过改变成型制品的肉厚或改变浇口位置,改变熔融塑料的流动方式,从而改变空气聚集的位置。这种方法虽然很有效,但由于会改变成型品的形状和熔接位置,因此需要事先获得成型制品设计者的许可。

5. 通过改变螺杆的注塑速度切换位置,改变空气的聚集位置。

如果是轻度的气体烧痕,可能会有所改善。