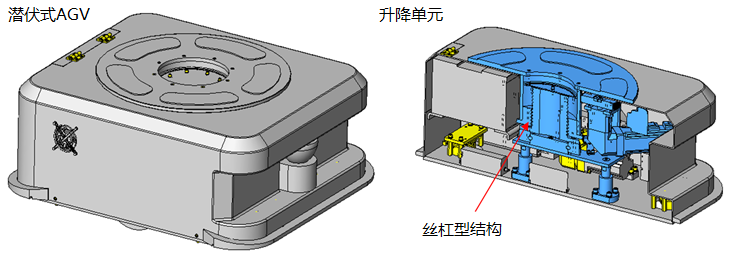

升降单元是机械设备中最常见的机构之一,特别在搬送相关的机械设备和生产线上更是随处可见,同样也可以灵活的应用于AGV本体或相关设备中。从结构上主要可分为丝杠型、齿轮型、链传动型、剪叉式、同步带型、液压型、凸轮型、蜗轮蜗杆型、连杆型等,几乎囊括了所有机械传动结构。

1.升降单元的主要结构类型、特点及应用场景

结构类型 | 使用率 | 结构示意图 | 优点 | 缺点 | 应用场景 |

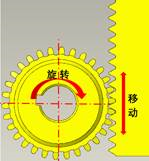

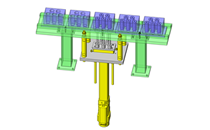

齿轮传动型 | 高 |

| 使用速度和功率范围广,传动比准确,稳定性好,传动效率高,使用寿命长。 | 制造精度要求高,制造成本高,不适用于轴距大或远距离传送的场合 | 常用于机床,汽车变速箱,电机减速器等 |

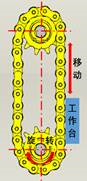

链传动型 | 高 |

| 传动距离长,结构简单,制造精度要求低 | 传动精度低,瞬时传动速度和传动比不是常数 | 常用于叉车,立式仓库,自行车等 |

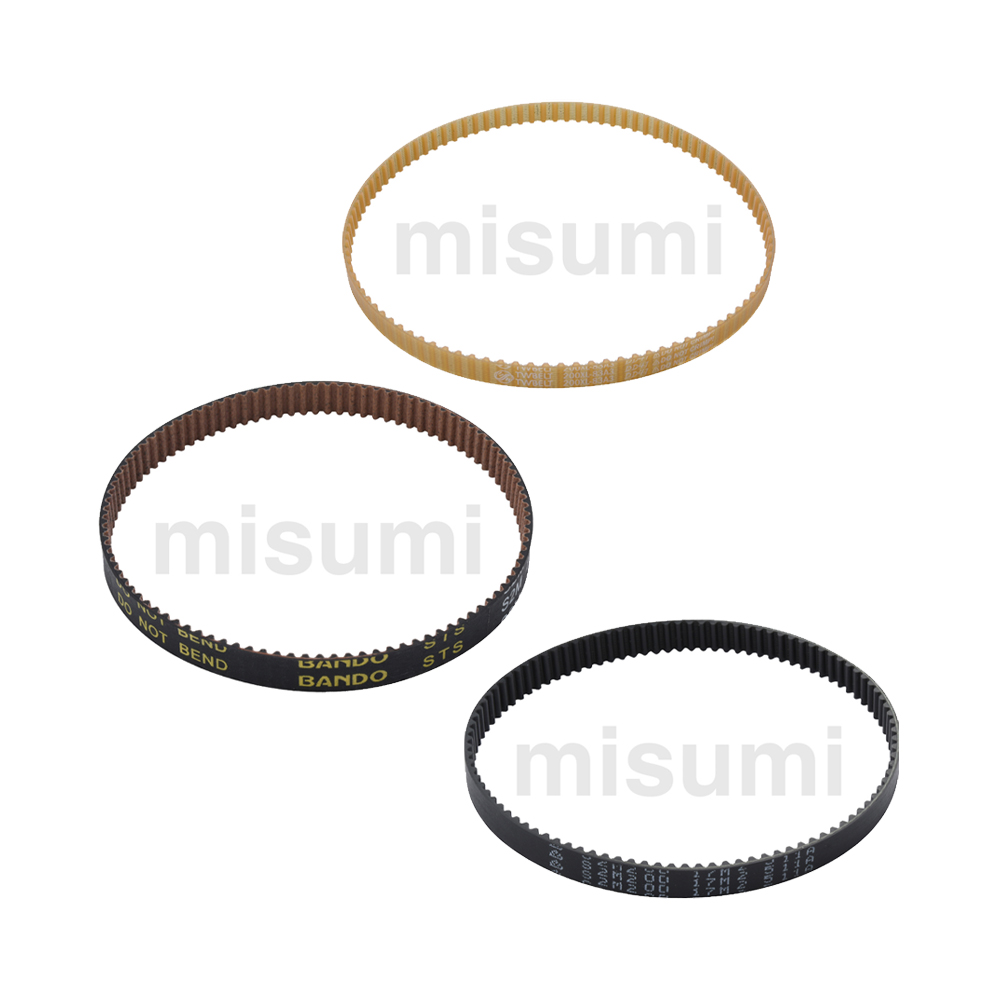

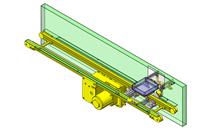

同步带型 | 高 |

| 有准确的传动比,传动效率高、成本低。有弹性可抗冲击,噪音很小 | 相对链传动和齿轮传动传递力矩较小,接触润滑油等液体或在较高温度下易老化,出现断裂或变长 | 通常与电机配合使用 |

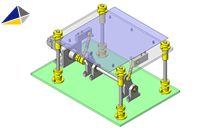

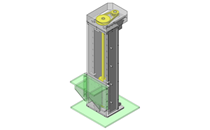

丝杠传动型 | 高 |

| 摩擦力小、运动平稳,传送效率高,定位精度高,精度保持性好,传动灵敏,噪音小,同步性高 | 成本高,安装精度要求高,有时需要与导向机构配合使用。使用环境需防水防尘 | 适用于机床、自动化生产线等 |

剪叉式 | 中 |

| 可以折叠,占用空间小。升降动作较平稳,成本低 | 对动力源的要求很高,不利于低碳环保和降低成本 | 常用于伸缩门和升降机中 |

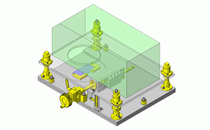

凸轮传动型 | 高 |

| 结构较简单,只需合理设计凸轮的轮廓曲线就可使从动件获得各种预期的运动规律,而且设计比较容易 | 由于是点或线接触,在相互作用力和相对运动的过程中,会产生较大的摩擦和磨损,且传动距离小 | 多用于自动化生产线,食品机械或包装机械中 |

蜗轮蜗杆传动型 | 低 |

| 传动比大,结构尺寸紧凑,传动力矩也较大。 | 轴向力大,摩擦接触易发热,传动效率低 | 通常应用于减速器中 |

2.升降力和速度的计算

以下简单介绍齿轮传动、链传动、同步带传动和丝杠传动的一些主要参数计算,实际应用时因具体使用条件的不同,可在下述计算的基础上进行适当调整。其他几种传动方式由于具体结构细节不同时计算方式会有较大的差异,本文不做介绍。

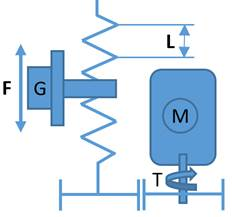

2.1齿轮传动、链传动、同步带传动

由于齿轮传动、链传动、同步带传动的传动原理比较相似,本文将以齿轮传动为例,列举设计时关注度较高的参数计算公式。通常设计时,计算频率较高的有升降速度,升降力和电机功率,下方列出这三个参数的计算公式,如果需要校核其他参数,也可按照需求利用下列公式进行变更。

·v=n*2πr

·F=T/r

·F=T/r

·P=T*n/(9550*i)

其中n:电机转速(r/s)

T:电机扭矩(N・m)

P:电机功率(kw)

r:齿轮分度圆半径(m)

i:传动比

2.2丝杠传动

丝杠传动是将丝杠的回转运动转换为丝杠螺母的直线运动,从而带动载荷沿直线移动的传导方式。三个主要参数的计算公式如下。

·v=n*2πr=nPh

·F=2π*T/Ph

·P=T*n/(9550*i)

其中n:电机转速(r/s)

Ph:丝杠导程(m)

T:电机扭矩(N・m)

P:电机功率(kw)

i:传动比

为确保设计出的机构在设定的参数范围内可以正常工作,同时具备一定范围内抵御冲击等特殊状况的能力,因此在实际设计的过程中必须要考虑留有一定的余量。另外,能量在传输过程中的传输效率也要考虑在内。各种结构的传动效率可查阅《机械设计手册》第一卷机械传动效率。

3.设计或使用中的注意事项

3.1齿轮型传动

高速、重载或高精度时,应采用较硬(淬火或渗碳等)的齿轮,相反可以选择使用较软(正火或调质)的齿轮。按照使用条件不同也可以选择铸铁或非金属材料的齿轮。结构选择方面,如果传动轴平行时一般选用直齿轮或斜齿轮,传动轴有一定夹角时采用锥齿轮或螺旋齿轮,在选用直齿以外其他齿形时,齿轮除了承受径向力,还会承受轴向力的作用,设计时要考虑尽量消除轴向力的作用。

3.2链传动

链条使用一段时间后会松动变长,应该适当设置防松机构,如:缩短链条,增加涨紧轮等。链条和链轮要定期清洁或润滑,增加使用寿命。

3.3同步带传动

使用同步带时要注意调节带轮间距(或增加涨紧轮),使同步带保持比较恰当的涨紧力。带轮要保持较好的平行度防止同步带跑偏或出现跳带现象。应定期更换同步带,当多条同步带同时使用时要尽量同批更换,避免新旧带同时使用。同步带安装时不允许使用尖锐工具,避免损伤带体导致其传动时发生断裂。

3.4丝杠传动

丝杠传动时务必要保证足够的润滑,防止冲击现象出现。另外还要做好防尘措施(安装丝杠护套等),避免摩擦过大加快丝杠的磨损。丝杠应用时通常与直线导轨等零件配合使用,避免让丝杠受径向力作用,导致异常磨耗和寿命降低。