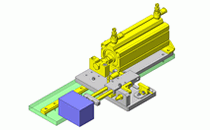

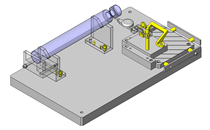

在注塑成型机中将塑料材料熔融至可进行注塑成型加工的状态,称为塑化。在当今的注塑成型机中,一多半是采用的螺杆在线方式(Screw In-Line)的塑化设备。

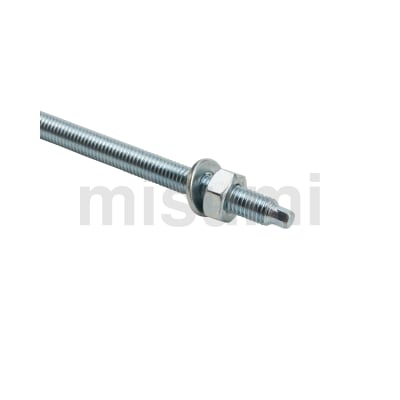

螺杆由耐磨、耐腐蚀、高强度的金属材料制成,有的螺杆表面还有特殊涂层。

螺杆上机械加工出螺旋槽,用于将材料颗粒(粒料)咬入加热筒内并推动其向前移动。

螺旋槽由以下部分构成。

1.供料部分

供料部分是将因重力作用而从料斗中掉落的粒料导入到加热筒内,在此期间,粒料经预热后送至压缩段,准备熔融。

2.压缩部分

压缩部分的螺旋槽被机械加工为逐渐变浅的状态。经预热后的粒料被进一步加热熔融。在熔融的同时,混入粒料中的空气和产生的气体从螺杆后部排气到料斗侧。

3.计量部分

计量部分是将熔融的材料进一步混合,使其均匀熔融的部分。

在螺杆设计上,精心采用了多种措施,以确保发挥出材料的特性。

例如,粒料的混炼状态会因螺杆直径D和螺杆长度L的比率L/D而变化。通常L/D在18到22左右,但也有一些材料适合于更大或更小一些的比例。

压缩比是螺旋槽的每节距压缩后的容积比,在确定容积比时,需要综合考虑树脂的熔融状态和树脂因剪切而发生的自发热。

螺旋槽上有时还会设有凹槽以改善混合。

有时还会在机筒的中部设置排气口,将空气或气体强制排到外部,从而确保材料状态稳定。

成型材料的稳定塑化对成型产品的质量稳定有着很大影响。为了开发出使用新型成型材料的注塑产品,不仅要考虑模具,注塑成型机的塑化结构也要从一开始就纳入考虑之中。