问题

是否有办法能够抑制使用立铣刀进行加工时的颤振?

由于发生颤振,工件表面光洁度很差,还导致刀具出现缺损,令人困扰。请问是否有办法抑制立铣刀颤振。

回答

振动部位的确定及振动对策

首先,为了确定被切削材料是否发生振动或刀具是否发生振动,请尝试用塑料锤等敲击被切削材料,以确认被切削材料是否固定好。当被切削材料发生振动时,需要考虑改善夹紧方法,请参考被切削材料发生振动时的处理方法。

当判断被切削材料并未发生振动,而是刀具发生振动时,可采用提高刀具刚性与抑制振动诱因两种手段,请参考切削条件及刀具/加工导致颤振时的处理方法。

被切削材料发生振动时的处理方法

当被切削材料发生振动时,应考虑改进夹紧方法,并视情况用同材质的废料夹紧固定。

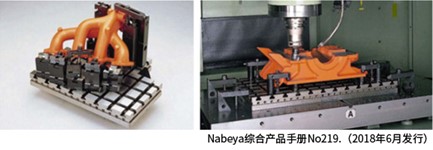

对于薄的被切削材料,请考虑采用能够固定整个表面的真空吸盘。

详情请参考技术信息“导入真空吸盘的优点”。

当形状复杂时,制作专用夹具可能是一个快速的解决方案。

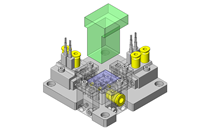

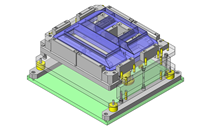

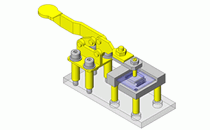

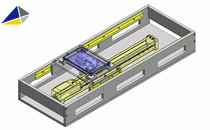

通过将夹具单元与夹具底板组合,提高了灵活性。此外,通过制造整体形状的接触面

由点接触改为面接触,能够更加稳固地夹紧。

利用夹具底板夹紧的案例

切削条件及刀具/加工是诱因时的对策

颤振是由于立铣刀承受的切削力过大以及弹性变形所引发,因此请相应采取抑制措施。

建议先检查当前的加工环境,如果问题依然无法解决,再考虑更换刀具/加工。

● 确认当前加工环境

1.确认伸出长度/刃长 2.确认刀具夹紧 3.确认切削条件

● 刀具变更的确认事项

4.探讨使用高刚性刀具 5.探讨使用高隔振刀具 6.探讨采用热缩刀柄

1. 确认伸出长度/刃长

缩短伸出长度/刃长,可以提升刚性。末端负载时的挠度与长度的三次方成正比,突出部分、切削刃长度会对挠度造成很大影响。选择具有所需最低限度伸出量和切削刃长度的立铣刀。

2. 确认刀具夹紧

检查刀具柄、夹头、工装上是否有垃圾附着和损坏。最后,用千分表检查是否有跳动。

3. 确认切削条件

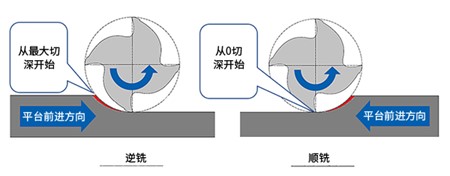

加工方向

顺铣对刀具的磨损比逆铣小,所以多数情况下会采用顺铣,但由于切入时的冲击比较大,所以仅将精加工工序改为逆铣有时能够提升精加工表面的粗糙度。

详情请参考技术信息“顺铣与逆铣的区别”。

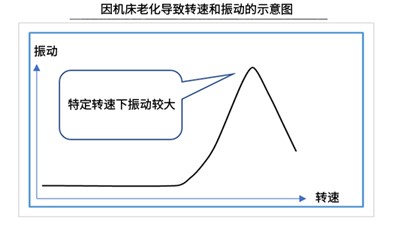

机床转速

对于相同的被切削材料,在适当的切削速度范围内,切削阻力几乎没有变化,因此降低转速并不总是有效手段。对于硬度高、导热系数低的被切削材料,需要降低转速以达到适当的切削速度,但是当刀具、工件材料、机床等存在共振时,则可能会出现有时降低转速可能有效,有时提高转速反而有效的情况。

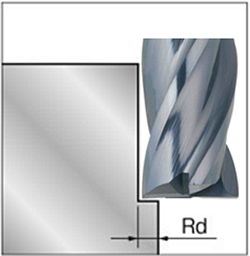

切削条件中的切深

如果仅减小切深Rd而其他条件相同,则切削阻力几乎是成比例地降低。

切削条件中的进刀量

通过降低进刀速度,每切削刃的切深减小,切削阻力降低。但是,如果降低太多,每切削刃的切深就会变得太小,有时反而会产生加速磨损的相反效果。

上述关于切削条件的详细内容,请参考“立铣刀加工的切削条件计算要点”。

使用冷却液

通过使用冷却液降低摩擦阻力,从而降低切削阻力。

4. 探讨使用高刚性刀具

刃径

加粗刃径可以提升刚性。圆棒的刚性也就是几何惯性矩,与直径的四次方成正比,刃径对刚度存在重大影响。例如,将直径为3mm的立铣刀更改为直径为4.5mm的立铣刀,则即使对刀尖施加相同的力,挠度也将降低至原本的1/5。

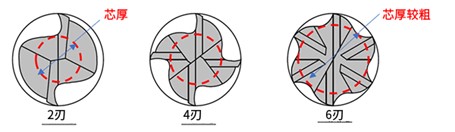

刃数

多刃立铣刀的芯厚更粗,所以与加粗刃径一样,可以提升刚性。

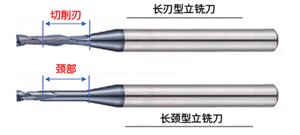

长颈型

如果刃径、伸出量相同,从长刃长改为长颈型能够消除颈部的切削刃凹槽,从而提升刚性。

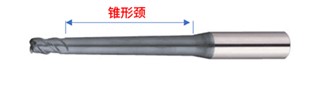

锥形颈

锥形颈比直颈的刚性更高。

长颈型与锥形颈的详情,请参考技术信息“抑制深雕加工时颤振的方法”。

5. 探讨使用高隔振刀具

大螺旋角型立铣刀

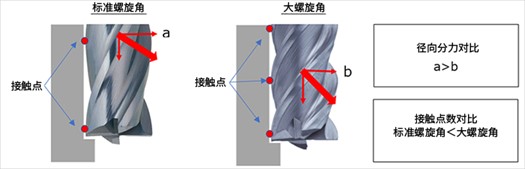

大螺旋角能够减小施加到切削刃上的径向分力。当侧刃与工件的接触点数相同时,径向的切削阻力也会随之减小。

但是,当轴向切深增加时,大螺旋角型的接触点数量会增多,因此整个立铣刀的径向分力可能会增加。

大螺旋角型立铣刀的详情请参考技术信息“不同螺旋角立铣刀的使用区分”。

不等导程、不等分割立铣刀

通过使立铣刀的螺旋角与切削刃的分度不等,使施加在刀具上的阻力周期不等,从而抵消了自激振动。

不等导程、不等分割立铣刀的详情,请参考“使用单一立铣刀改善不同工件材料表面粗糙度的要点 ”。

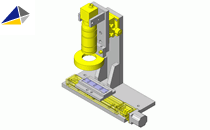

6. 探讨采用热缩刀柄

与弹簧刀柄相比,热缩刀柄通过热收缩来夹持,因此可以实现高刚性夹持。

关于热缩刀柄的详情,请参考“导入热缩刀柄的优点”与“导入热缩刀柄时的注意事项”。