高硬度钢/工件材料例:S136,8407,H13,SKS,SKH51,DC53等

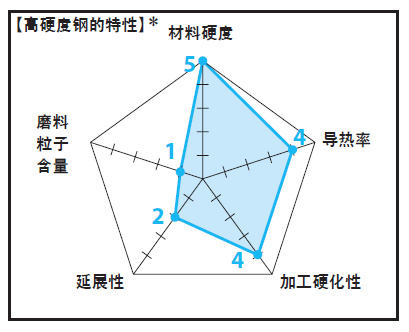

■ 高硬度钢的特性

对于经过淬火处理提高了硬度的工件材料,以前一般都采用电火花加工或磨削加工,近年来随着高速铣削方法的普及,仅用切削的方法即可完成工夹具制造。

■ 刀具选择要领

建议选用这样的立铣刀:采用“负前角”、“刃尖的负角度刃带处理”等方法,提高了刃尖强度的刀具:或采用多刃型刀具,最大限度确保刀具的截面积。

■ 加工要领

高速铣削与以往的加工方法相比较,在提高切削速度及进给速度的同时,减少切深量。尽量缩短刀具露出刀夹的长度,并采用如热膨胀刀柄的夹持刚性和跳动精度高的刀夹,这是实现稳定的高精度切削的关键。

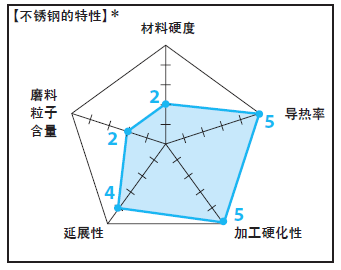

不锈钢/工件材料例:SUS303,SUS304,SUS316,SUS440C,SUS420J2等

■ 不锈钢的特性

由于导热率低,切削时产生的热量积聚在刃尖上,导致刀具磨损较快,使用寿命短,被称为难切削材料。

■ 刀具选择要领

为了减轻切削加工时切削刃的负担,关键是选用最合适的切削刃形状,例如大螺旋角刃、多刃型、正前角的立铁刀。

■ 加工要领

建议减少切深量,增大进给量(mm/刃),切削速度设定为150~300mm/min。普通加工时对切削点送风空冷即可,精加工切削时如能向切削刃的后刀面供应油雾,则可提高切削表面的精度、延长刀具的使用寿命。

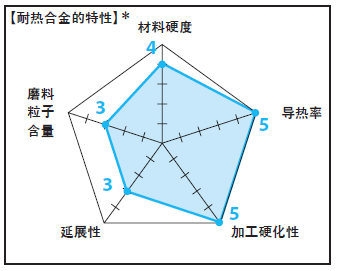

耐热合金/工件材料例:钛合金,镍基超耐热合金,钴基超耐热合金等

■ 耐热合金的特性

是一种导热率低,高温强度、加工硬化性、与力具材料的亲和性均较大的材料。尤其是镍基合金以及超耐热合金、钛合金,具有硬、韧的特性。

■ 刀具选择要领

正前角的切削力具较合适。较大的前角可减轻切削阻力,抑制切削热的产生,提高力具的使用寿命。

■ 加工要领

建议减少切深量,增大进给量(mm/刃),切削速度设定为150~300mm/min普通加工时对切削点送风空冷即可,精加工切削时如能向切削刃的后刀面供应油雾,则可提高切削表面的精度,延长力具的使用寿命。

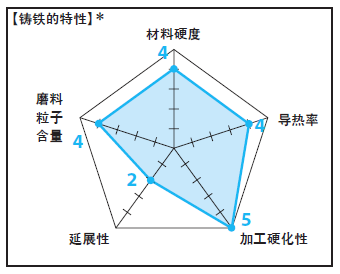

铸铁/工件材料例:FC250,FCD600等

■ 铸铁的特性

材料中石墨组织分散存在的灰铸铁,具有切屑易断裂成碎屑的特性,石墨具有固体润滑剂的作用,与钢相比,切削阻力较小,切背加工较为容易。

■ 刀具选择要领

由于前角较大的切削刃容易崩刃,故建议选用负前角等刃尖强度较高的刀具。并请注意须便切削的碎屑顺畅排出。

■ 加工要领

高速切削条件下,请注意切屑的排出和切削刃的崩刃等问题,建议采用干式切削。

材质特性

材料硬度:数值越大硬度越高。

导热率:数值越大导热率越低。

加工硬化性:数值越大越易发生加工硬化。

延展性:数值越大韧性越强。

磨料粒子含量:数值越大刀具磨损越快。