损伤形态 | 原因 | 对策 | |

工具改善 | 切削条件 | ||

后刀面磨损 | 刀片的硬度过低 | 改为更硬的材料(刀片) 例:硬质合金→金属陶瓷、涂层→CBN

| 降低切削速度

|

切削面积过大 耐磨性 | 改为高耐磨性的工具 | ||

切削速度过高 耐磨损措施不足 | 改为高耐磨性的工具 | 降低切削速度

| |

刃口前角及刃尖圆角太小 | 增大前角 增大刃尖圆角 强化用于珩磨等的切削刀刃 | 减小进给量 加快旋转有时也能获得良好效果 | |

切削刃的粗糙度太大 | 用细粒度的砂轮磨 | ||

前刀面磨损 | 钢、铸铁等的切屑较多地缠在工件上,特别在高温时有增大的倾向 | 降低切削速度 减少进给量或切深量 | |

耐月牙洼磨损性不足 | 更换为耐月牙洼磨损性高的材料 (K类→M类→P类→金属陶瓷)

| ||

切削条件过高,发生扩散磨损

| 选择TiA&N涂层材料和正刀片 增大前角

| 降低切削速度 减少进给量或切深量

| |

刀片的切屑剪切角过小 | 增大前角 断屑槽形状使切屑折弯程度减弱 | ||

热龟裂 | 因间断切削的冲击载荷而产生裂纹 | 选择韧性高的材料 对工具采取隔热措施 | 降低切削速度、进给量 进行充分冷却 或进行干式切削 |

崩刃 | 刀片材料过硬 | 更换为韧性高的材料 增大刃尖圆角 | 提高切削速度 减小进给量 |

断续切削或加工表面不良的材料等的加 | 切削刀刃进行珩磨加工等 | 减小主偏角 | |

进给量过大 断屑槽形状和进给量不符合 | 更换为断屑槽宽大的刀片 | 减小进给量 | |

刀杆的刚性不足 | 更换为牢固的刀片夹头 缩短刀杆的伸出 | ||

缺损(微崩) | 切削载荷过大 | 将刀片、刀杆变更为大尺寸 | 减小进给量 减小切深量 |

刀片材料过脆 | 选择韧性高的材料 | ||

刀片切削刀刃过弱 | 选择高切削强度的刀片 | 降低切削速度和进给量 | |

刀杆及工件的夹头不稳定 | 进行充分的刀杆锁紧 | ||

切屑挡住切削刀刃 | 更换断屑槽形状 | 稍微改变进给量 更换刀架的主偏角 | |

塑性变形 | 高温下切削刀刃软化变形 | 增大后角、前角 更换为高耐热性材料 降低刀片材料的硬度 | 降低切削条件,使用冷却效果大的切削液 |

积屑瘤 | 切削速度、进给量低 | 增加进给量 提高切削速度 | |

负前角切削槽形 | 正前角切削槽形 | ||

刀片材料的耐熔附性较低 | 更换为耐熔附性的材料 例:硬质合金→金属陶瓷 | 增加进给量 提高切削速度 | |

加工表面不良

| 积眉瘤的附着 | 选择金属陶瓷等耐熔附性的材料 | 增加进给量 提高切削速度 |

进给量过大 | 增大刃尖圆角 | 减小进给量 | |

进给量过小 | 同时考虚切削条件 | 变为不滑动的正常条件 | |

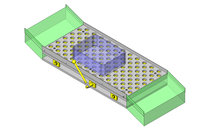

车削加工的故障分析与对策(一)

- 2022.10.26 10:17:57

- 759