![]() 机加工工人的工作是什么?

机加工工人的工作是什么?

我们总结了机加工中什么样的工作是自动完成的,什么样的工作是由工人完成的。机加工往往被认为什么都可以用机器加工,但实际上,需要由手工进行的重要工作却意外地多。希望你能一起模拟体验一下这份辛苦和困难。

我认为在机加工中,在大学研究室中也设置的通用铣床是最初级的机械。然而,如今这种通用铣床已经不太使用了。其中也有加工精度的问题,但能够熟练使用的工人减少是一项重要因素。

取而代之的被经常使用的是数控铣床和加工中心。

若说区别在哪里,应该是驱动机器的控制部分和刀具(工具)的更换方法。

| 加工方法 | 控制 | 换刀 |

| 通用铣床 | 手动操作手柄 | 手动更换 |

| 数控铣床 | 基于数值控制的自动运行 | 手动更换 |

| 加工中心 | 基于数值控制的自动运行 | 自动更换(ATC) |

手动是指在自己转动手柄的同时移动旋转工具进行机械加工。由于可以直观地操作,所以能够快速加工,但加工精度不是很好。

另一方面,在数控中,机器将刀具的位置识别为一个高精度的坐标值,并根据程序的指令自动移动到下一个位置,然后再移动到下一个位置。目前,这种数控机加工是主流。

当您听到这些时,可能听起来像是工人什么都不用做,机器就能自行加工,但事实并非如此。工人需要完成的工作大致有两项。

一个是工序准备,另一个是编程。

工序准备是使机器能够自动加工的准备工作,例如更换刀具和装夹材料(也称为工件)。根据该工序准备的好坏,产品的成品质量会有很大差别,因此它是数控加工者最考验工人技术的地方。工序准备工作既是最耗时的工序,也是影响精度的工作。

编程是创建一个用于使机器自动运转的名为NC数据的加工用程序。

在某些情况下,程序由机器所附带的控制设备直接输入,还有的情况下,它是通过 CAM 的个人计算机的应用程序创建,并将数据传输到机器。此次我们将聚焦工序准备,模拟体验机加工的流程。希望你能感受到机加工是一种多么“麻烦”的加工技术。

![]() 今天加工的是这些

今天加工的是这些

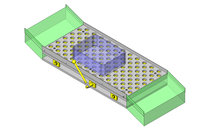

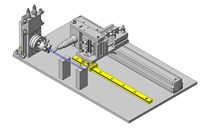

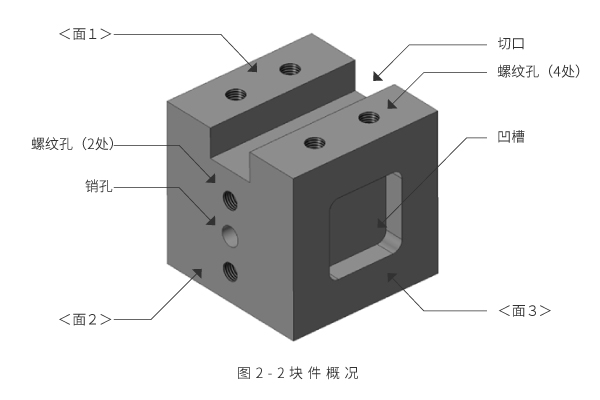

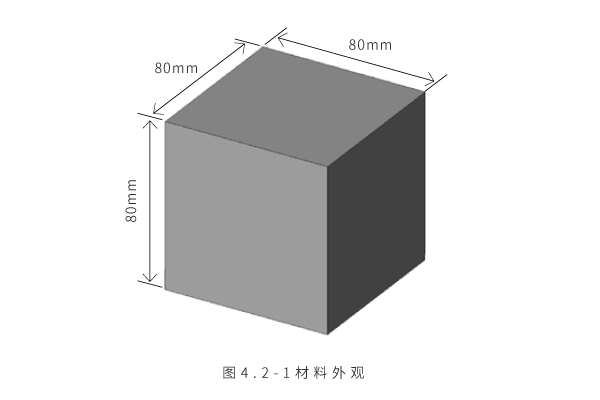

此次为您介绍模拟体验的样品加工品。它的名字也是“块件”。(比较普通,请见谅)具体为下图和概要图所示的形状。材质为加工性优异的铝合金(A5052)。

图2-1块件图纸

![]() 思考加工工序的分解

思考加工工序的分解

仔细观察图2-1、图2-2,会发现80mm x 80mm x 80mm的6面体中实施加工的面有3个。

| <面1> | • 25mm x15mm的切口 • M10的螺纹孔4处 |

| <面2> | • M10的螺纹孔2处 • φ10的销孔(铰刀加工指示)1处 |

| <面3> | • 40mm x 40mm x深度10mm的槽(凹处) |

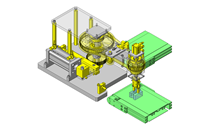

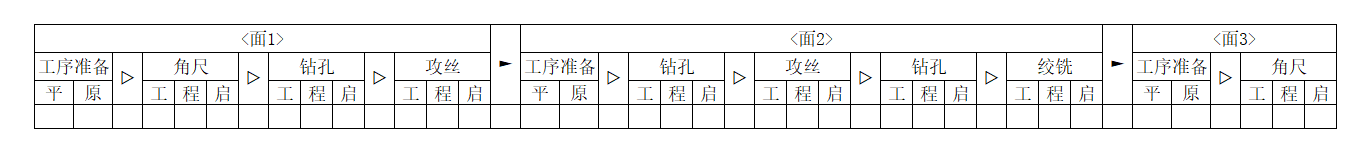

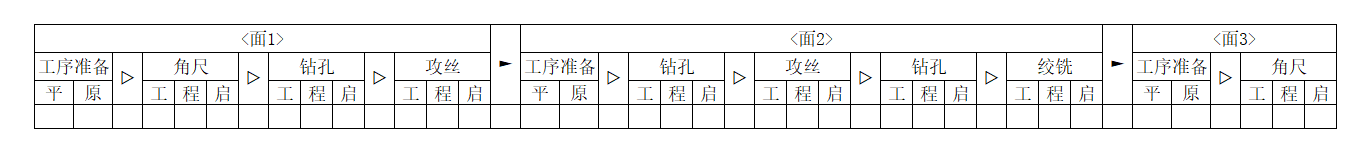

机加工是反复进行如下操作:将实施加工的面朝上,用刀具加工,将另一面朝上继续加工。实际进行机加工件的加工所需的准备称为“工序准备”。要制造该零件,请按以下顺序大致分解进行加工。

![]() 加工前的预备知识

加工前的预备知识

那么就依次按照加工流程进行一下模拟体验吧。

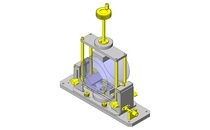

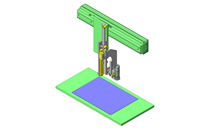

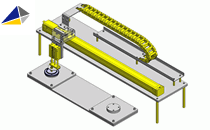

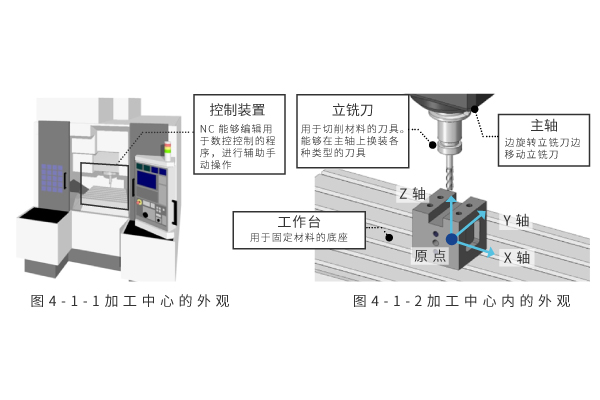

这次假设使用图 4-1-1 和图 4-1-2所示的加工中心进行加工。但是,这些刀具是手动更换的。

机器首先有一个用于固定工件的工作台。工作台上开设有凹槽,可以用该凹槽固定各种工具。

主轴从顶部延伸,中心部分能够相对于工作台一边旋转一边前后左右上下移动,在该主轴上安装有立铣刀等工具(刀具)。

机器附带有控制装置。使用控制装置主要能够进行读取程序、新输入等加工数据的编辑、移动手柄从而移动主轴等手动操作。

主轴的运动方向有名称。从操作者的角度来看,左右方向称为X轴,前后方向称为Y轴,上下方向称为Z轴。(定义方法因机器类型不同而不同)

原点是 X、Y 和 Z 为 0 的点。原点可以设置在操作者喜欢的位置,但通常X轴和Y轴是工件的中心,Z轴是工作台面(工件下表面)。

在数控中,从原点观察立铣刀顶端中心位置时,会以数值组合的方式表示该中心位置分别位于X、Y、Z 轴上的何处。例如,表示为 X = 100.000、Y = 150.150、Z = 205.300 等。这里写到小数点后第3位,基本上机加工的加工精度都是在小数点后第3位= μm的精度。

![]() 材料的准备

材料的准备

在加工前,必须准备工件。这次是80mm x 80mm x 80mm铝(A5052)质的6F材料。6F的意思是6面铣削,是一种通过铣削6个面来精密精加工而成的材料。

此类材料通常从有业务往来的金属材料供应商处订购,但也可以通过在米思米网站上详细指定尺寸来购买。

![]() 工件的固定(找平)

工件的固定(找平)

现在材料准备好了,下面正式进入工序准备工作。首先,考虑一下<面1>的加工。

说明会有点长,但请理解这是一项“麻烦的任务”,继续往下看。

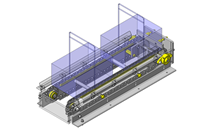

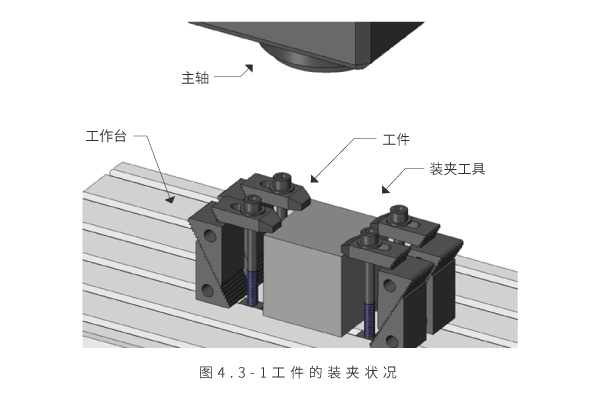

加工工序准备的第一步是将工件固定到工作台上。根据形状和加工方法不同,有多种固定方法,例如(1)装夹工具、(2)精密虎钳、(3)专用夹具等。即使固定方法是同一个,每个加工企业的专有技术也不相同。

此次,我们考虑使用最正统的装夹工具进行固定。

装夹工具是利用工作台的凹槽用爪等工具将工件与工作台面夹紧来固定工件的工具。将机器的工作台面和工件底面擦拭干净,防止切屑被夹住,然后将工件放在工作台面上。如图 4.3-1 所示,用夹具固定工件。

加工过程

平:固定•找平/原:原点设定/工:工具更换•测量长度/程:程序制作/启:启动(自动运行)

这里需要将夹钳拧紧并固定好,但请稍等!如果直接进行加工,结果可能会很糟糕。为什么呢?

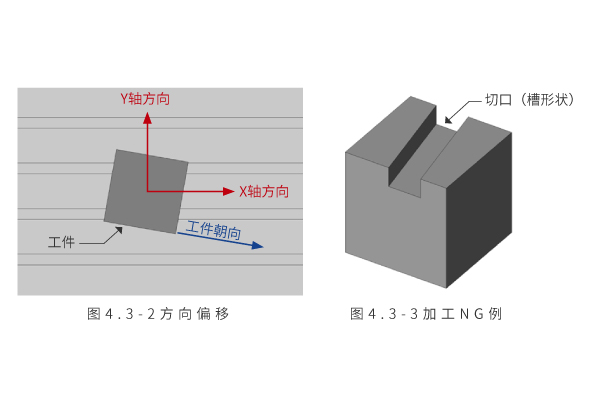

原因是工作方向与主轴方向不匹配。

说得极端些,就是图4.3-2那样的状态。例如,如果要在这种状态下直接加工切口形状,会发生什么情况?

当然,由于主轴以轴向为基准移动,因此如图 4.3-3 所示,会相对于工件形成斜槽,从而导致 NG。

那么,要怎样才能使主轴的方向与工件的朝向对齐呢? 想来各加工企业都使用了各种方法,我想介绍一下一般方法。

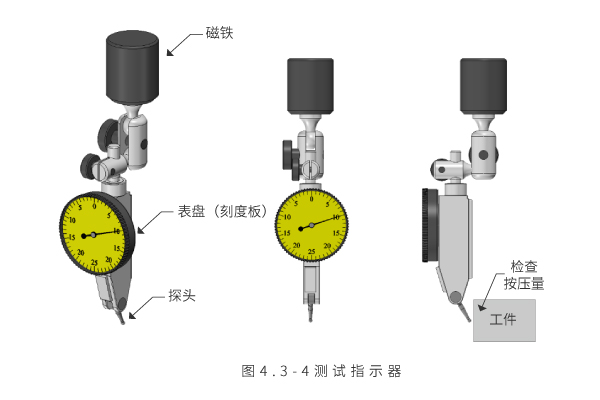

此处常用的是图4.3-4所示的“测试指示器”。它也被称为Pick Gauge(pick)等。测试指示器是一款适用于各种场合的优秀产品。可以通过将称为“探头”的杠杆式顶端部压在对象物上来检测其位移量。

在这里,将其与工件的近前侧表面接触,并与主轴的 X 轴方向对齐。

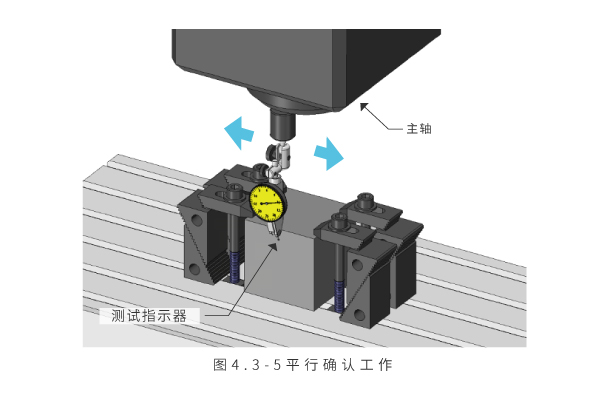

预拧紧装夹工具,将此测试指示器安装到主轴并将其接触工件的近前侧表面。沿 X 方向移动主轴并读取偏差量(位移)。就是以图4.3-5那样的感觉进行工作。

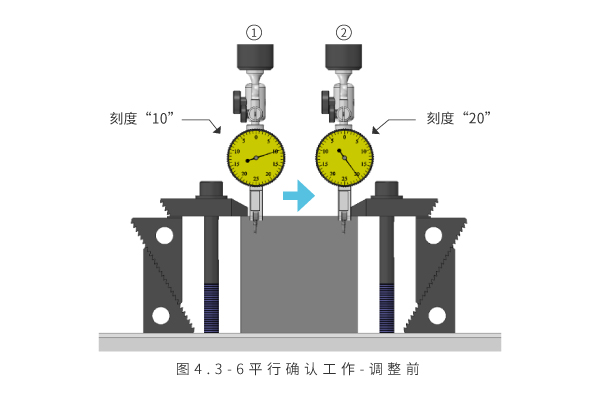

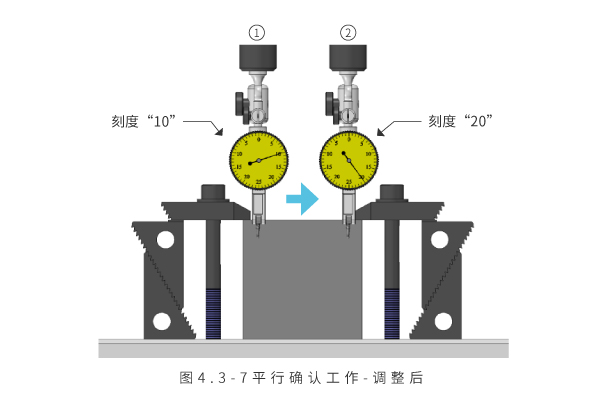

例如,假设如图4.3-6所示,在工件的左侧将测试指示器按压至数值“10”(①的状态),然后保存状态不变移动到右侧(X方向)(②的状态)。 在右侧,表盘更改为“20”。如果表盘是1刻度0.01毫米,则20-10=10个刻度,所以有0.1毫米左右的倾角。(严格来说,需要校正探头倾斜的量)

也就是说,在这种状态下,工件的右端以向图面近前侧方向突出0.1mm的方式倾斜。

由于无法以 0.1 mm 的倾斜度进行加工,因此请调整工件的倾斜度。例如用塑料锤子等,轻轻敲打工件的右端,使其稍微移动。然后,用测试指示器检查倾斜度,如果仍然倾斜,就再敲打调整……,重复该过程。如果如图 4.3-7 所示移动测试指示器,数值也没有变化,则找平调整完成。现在主轴方向和工件朝向一致。

只有在这种状态下,才能进一步拧紧装夹工具,完全固定工件。(为了以防万一,即使在固定工件后,也不要忘记检查倾斜度!)仅是固定工件就是一项艰巨的任务,但工序准备尚未结束。让我们进入下一项工作吧。

![]() 原点设定

原点设定

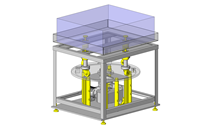

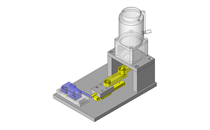

固定工件后,下一步是设置原点。

在当前状态下,机器不知道工件固定在工作台上的何处。必须在机器上设置严格的位置信息即这里就是“工件的原点”。

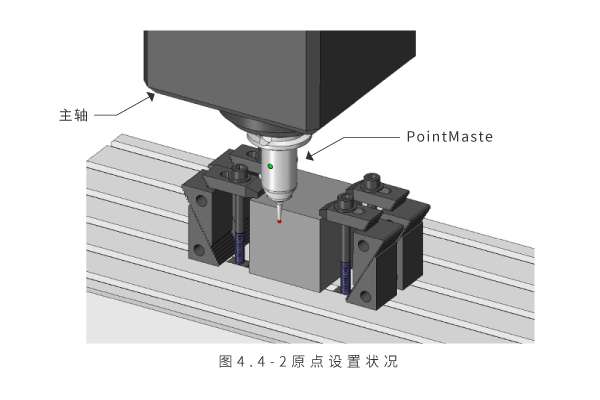

对于像此处的块状工件,中心点通常设置为 X 轴和 Y 轴的原点。设置原点的方法似乎有多种,但典型的方法是使用称为“PointMaster”的工具。

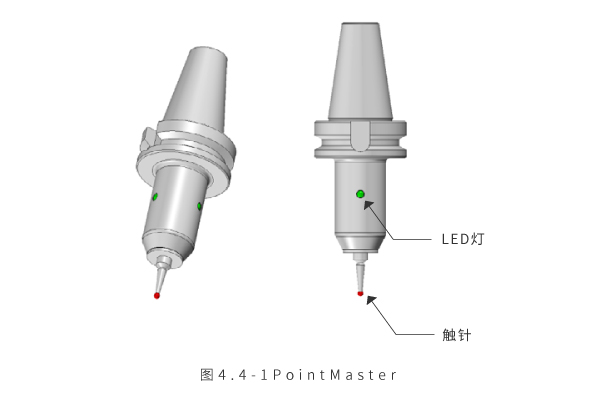

PointMaster是一种安装在主轴上的工具,当移动主轴使触针顶端与工件接触时,LED灯点亮,通知接触。

现在,让我们实际使用PointMaster设置原点。

在主轴上组装PointMaster,一边操作控制装置的手柄,一边将其移近工件端面。

加工过程

平:固定•找平/原:原点设定/工:工具更换•测量长度/程:程序制作/启:启动(自动运行)

让我们从左右方向(X 轴方向)上的原点开始设置。

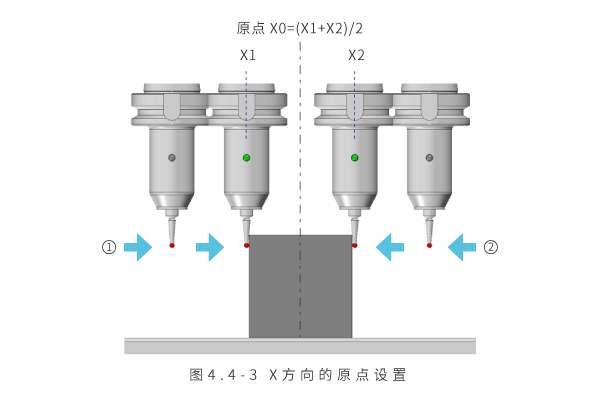

如图4.4-3①所示,先将Point Master从左侧靠近工件的材料端面。当触头的顶端接触到工件时,LED 灯点亮,并发出“哔哔”声。将该位置 (X1) 记录为左侧表面的位置。

接下来,像②那样,将Point Master从右侧移近工件,并记录右侧表面的位置 (X2)。然后将 X1 和 X2 的中点作为该工件 的X 轴的原点 X0 输入机器。同样对于前后方向的Y轴,记录近前侧(Y1)和里侧(Y2)的位置,将其中点作为Y轴的原点Y0输入机器。

现在已经设置完X 轴和 Y 轴的原点。

根据加工企业和工件的形状不同,有多种设置原点的方法。要采用何种方法也是各企业、工人的专有技术。工序准备工作还未结束,让我们进入下一项工作吧。

原点 X0=(X1+X2)/2

至此工件设置完成了。辛苦大家了。<后篇>中,我将从固定工件后的工序开始,带您全面体验整个加工工序。