热流道的特征是通过在模具中内置采用电加热的流道部分,可完全避免流道部分成为废料,进行注射成型。

由于热流道技术能够在大批量生产注射成型品时将废料降低至最低限度,以致大幅降低材料成本、废料处理成本。

而且,由于在热流道内产生的充填压力损失更小,所以还能够采用较低的填充压力。此外,还能够实现冷却周期的缩短。

在日本国内已广泛应用于食品容器、医疗器械、汽车零部件等的生产。

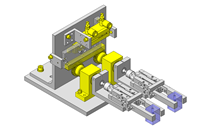

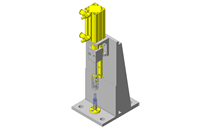

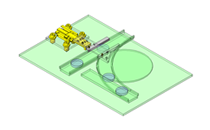

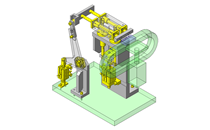

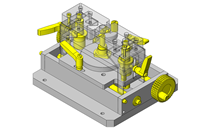

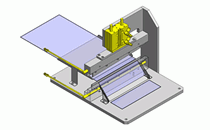

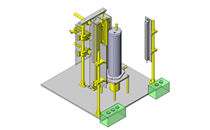

热流道系统的机构部分可分为歧管部分和喷嘴部分。另外还需要对热流道部分进行温度控制的控制器。

热流道可自行设计制作或购入市售的系统加以应用。

通常多采用购入市售系统进行应用的方式。

国内外有20家左右的公司能够提供市售的系统,分别在加热方式和传热结构方面具有不同的技术特征。

例如,喷嘴的加热方式就包括外部加热方式和内部加热方式。此外,还开发了对浇口进行强制性机械开闭的阀浇口结构等。

由于有些成形材料能够使用热流道、而另一些则很难应用热流道,所以必须在事前充分研究树脂的种类、有无玻璃纤维。

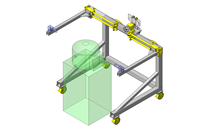

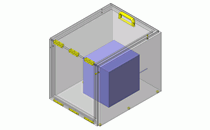

在设计模具时,必须考虑热流道、歧管安装部分的结构、热膨胀对策、冷却结构、维护结构等事项。

与常规的模具设计不同,需要进行充分的热计算和强度计算。

此外,当采用热流道时,如果成形品产量不高,则很难回收初期投资,所以必须对计划采用该模具生产多少件产品进行严密的企划验证。

最近,在材料价格较高的特种工程塑料相关成形品的开发中,有应用阀浇口和新型热流道的趋势。

作为能够将成形成本降低至最低限度、实现环保成形加工的手段,预计今后将在日本得到进一步普及。