点式浇口结构中主要存在如下所示的问题点。

1) 浇口前端部在成形品的表面残存突起,或造成成形品部分脱落。

2) 填充压力及保压越高时,越不能顺利填充。

类似问题是每次采用点式浇口时都会困扰模具设计人员的课题。

下面对解决这些问题的技术手段进行说明。

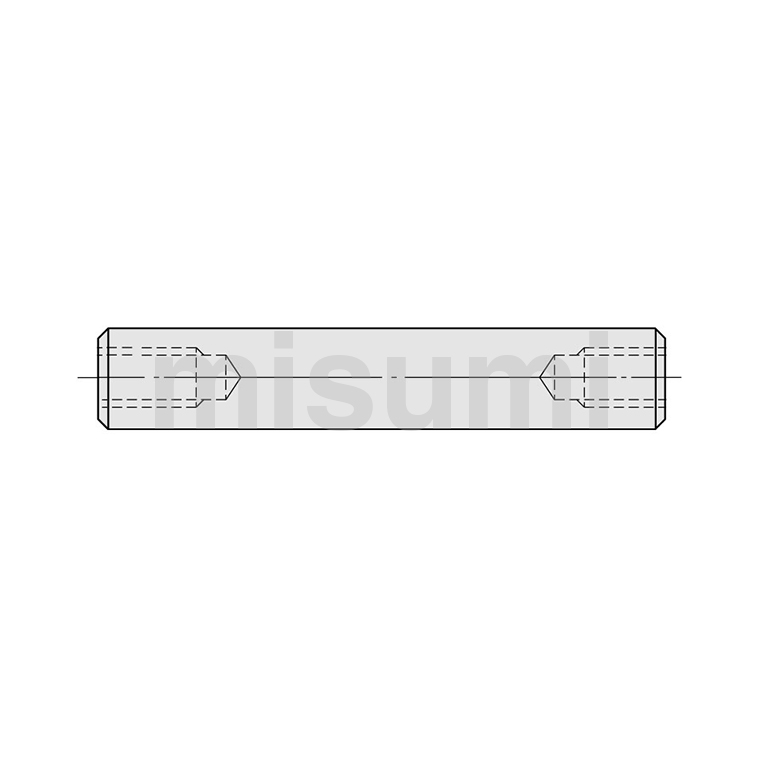

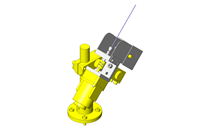

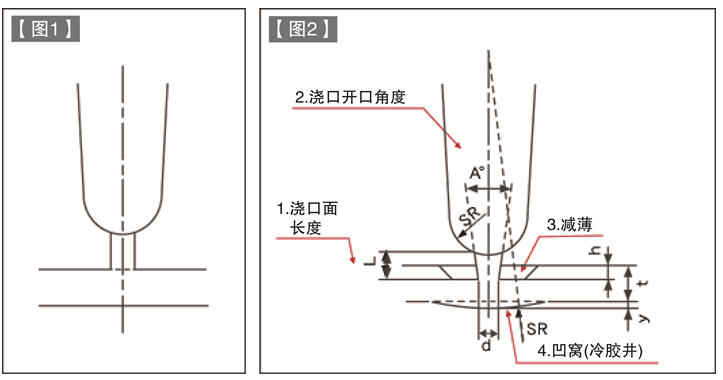

【图1】所示为普通点式浇口结构。不作任何考虑的浇口设计中采用类似形状。

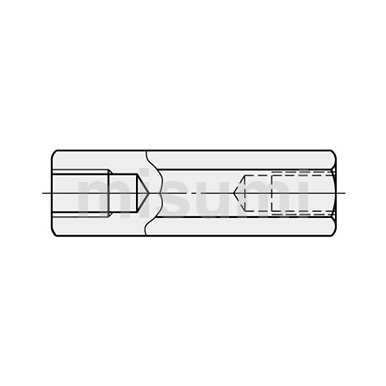

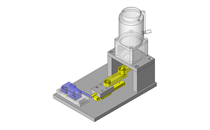

【图2】所示是为解决上述问题点而周全考虑后作出的设计。

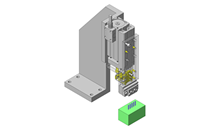

■要点1.浇口面长度 L

如果浇口面长度过长,切断浇口时,可能在中途切断浇口并残留突起。

浇口面长度L推荐经验值以浇口前端直径d的1〜2倍左右的范围为宜。

■要点2.浇口开口度 A

作为开口角度,在浇口设置锥面,加工成圆锥状。如果加工为圆锥状,在切断浇口时,在最小截面处的浇口和成形品接点部切断的可能性必定较高。

并且,便于脱模。A的数值通常为15〜30°左右。数值越大切断效果越佳,但前端部容易出现加快磨损的趋势。

■要点3.减薄

通过减薄使切断浇口的成形品表面进一步嵌入成形品中时,即使在切断部位残存突起,只要不超出成形品表面即可。

设置减薄时,务必需要获得成形品设计人员的书面规格变更承诺。

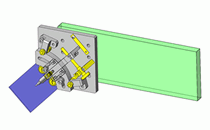

■要点4.凹窝(冷胶井)

凹窝是在设置减薄时,为保证熔融树脂能够稳定流动,在浇口及相反侧设置的与成形品通常壁厚等同程度的球面凹坑。

设置凹窝时,也务必需要获得成形品设计人员的书面规格变更承诺。

采用包含如上所示设计要点且通过电火花等精密机械加工的浇口时,能够大幅提高解决上述故障的几率。