攻丝加工过程中的3个主要问题是①断裂/崩刃,②螺纹精度差,③剥落和磨损。而造成这些问题的主要原因实际上是切屑处理。在此,我们将介绍通过使用高排屑性的丝锥,防止因切屑而引发故障,并实现削减加工成本、提升加工稳定性,从而确保安心放心的案例。

· 攻丝加工中各种问题的诱因是“切屑”!防止问题的关键在于提升切屑的排出性

· 解决案例——利用高排屑性的丝锥实现降低处理成本并确保安全感。

攻丝加工中各种问题的诱因是“切屑”!防止问题的关键在于提升切屑的排出性

攻丝加工过程中的3个主要问题是①断裂/崩刃,②螺纹精度差,③剥落和磨损。而造成这些问题的主要原因实际上是切屑处理。

图1 作为主要缺陷诱因的“切屑”案例

为了妥善处理切屑并防止出现缺陷,“排屑性”是重要关键点。会对排屑性造成影响的因素如下所示。在进行丝锥选型时,最好考虑这些因素。

表1 会对排屑性造成影响的因素

排屑槽大小 | 排屑槽越宽、越深,用于排屑的空间越充裕,排屑性能越好。 |

螺旋角 | 螺旋角越大,则产生的切屑越容易通过排屑槽,因此也会表现出更好的排屑性能。 |

切屑形状 | · 切屑细而短,是易于排出的良好形状。 · 切屑粗而长,则易于卡在丝锥中,必须予以注意。 |

例如,对于螺旋式丝锥,切屑的排出方向与丝锥移动的方向相反,因此,如果切屑的形状不好,切屑就会被困在丝锥和加工出的螺纹之间,在某些情况下会导致问题。

如果切割速度适当,则切屑易于形成便于排出的形状(即卷曲狭窄、间距小)。此外,在攻丝加工中,当加工长度÷刀具直径的值超过2倍(2D)时,就被认为是属于深孔,而在深孔加工中,切削量必然较高,这意味着切屑较长、排屑较困难。

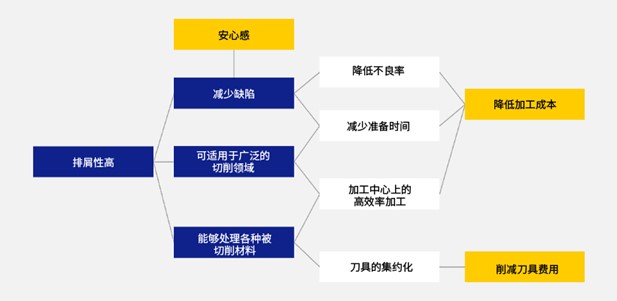

解决案例——利用高排屑性的丝锥实现降低处理成本并确保安全感。

解决切屑问题的方法之一,是采用具有良好排屑性的刀具。那么实际采用何种刀具比较好?在此,我们介绍使用A-Tap系列的解决案例,这种丝锥以高排屑性而广受好评。

A-Tap系列是新一代的丝锥,其基体材料坚硬,V涂层具有良好的耐热性和耐磨性。排屑槽形状也具有更好的排屑性,对切屑问题效果显著。可广泛应用于30HRC以下的各种切削材料。

从传统钻床到具有同步进给机构的加工中心,均可使用这1支刀具满足需求。

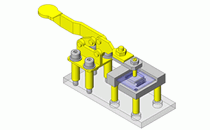

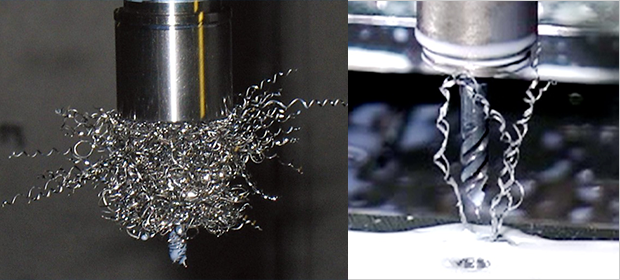

在传统的螺旋丝锥容易导致切屑缠绕在柄部的应用场景中,通过改用能够让形状稳定的切屑沿径向排出的刀具(A-SFT),能够使切屑不容易缠绕在柄部。其区别如图2所示。

图2 切屑排出的差异(左:传统产品、右:A-SFT)

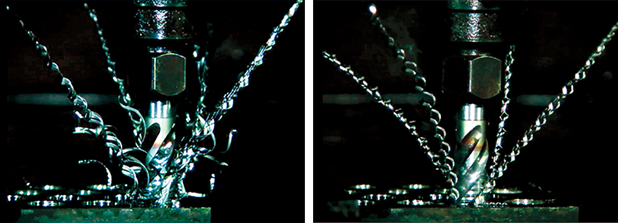

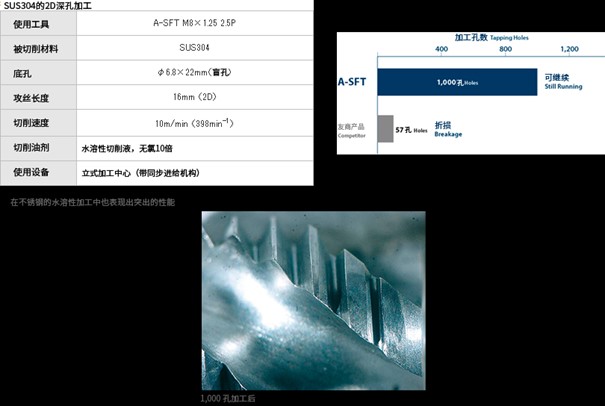

在图2所示的条件下对不锈钢进行的实际加工显示,即使使用水溶性切削液加工,其寿命也超过了1000个孔。

另外,在S45C加工中,该丝锥在40m/min的切削速度仍能保持稳定的切屑形状,这在传统的通用丝锥中是难以实现的。

图3 不锈钢加工案例

如上所述,我们介绍了通过使用高排屑性的丝锥,防止因切屑而引发故障,并实现削减加工成本、提升加工稳定性,从而确保安心放心的案例。请用以参考。

图4 切屑处理的重要性