不锈钢通常属于难切削材料。本期讲座中,将介绍切割不锈钢时利用刀具预防“加工硬化”的注意事项和实际案例。

· 切割不锈钢时需要小心“加工硬化” 这一现象会对后道工序中的刀具寿命造成影响

· 解决案例——利用具有强调锋利性的切削刃形状的刀具防止加工硬化

切割不锈钢时需要小心“加工硬化”这一现象会对后道工序中的刀具寿命造成影响

不锈钢通常属于难切削材料。(不锈钢的特性请点击此处)

表1 切削不锈钢时易于发生的问题

不锈钢的优点 | 易于发生的问题 |

易于发生加工硬化 | 给后道工序(铰孔、攻丝)带来麻烦,刀具寿命缩短 |

易于粘连 | 刀具发生缺损、折损 |

切屑容易变长 | 刀具发生缺损、折损 |

导热性差 | 换刀频率高(切削过程中产生的热量(800℃~1200℃左右)集中在刀具切削刃上,导致刀具快速磨损,缩短刀具寿命)。 |

尤其需要注意底孔加工引发的加工硬化问题,因为这会对如攻丝和铰孔等后道工序中的刀具寿命产生负面影响。

加工硬化是指“材料经过一次塑性变形之后,如果再承受同一方向的外力,屈服点会上升,导致引起下一次塑性变形所需的力(阻力=变形阻力)增加”的现象。关键在于,对材料的加工会使其变得更加坚硬,导致无法顺利完成加工。

在切削时,刀具与工件之间的“摩擦”现象是导致出现这种加工硬化的主要因素。尤其是切削速度更高的硬质合金刀具,如果在不适当的条件下加工,或是切削点冷却不足,很快就会发生表面硬化。容易发生加工硬化的材料包括SUS、耐热合金、高碳钢、合金钢等。在不锈钢中,SUS304尤其具备易于发生加工硬化的性质。为了防止加工硬化,必须采用最佳刀具、设定最佳加工条件以及最佳的冷却剂设置等。

表1 被认为特别难以加工的不锈钢种类

被切削材料示例 | 种类 | 性质、问题示例 |

SUS304 | 奥氏体铁类 | · 易于发生加工硬化、易于发生粘连 · 切削阻力大、刀具寿命易于缩短 · 这种材料的不同批次之间也会出现性质差异 |

SUS329 | 二相类(同时具有奥氏体和铁素体2种性质) | · 切削阻力大切削会产生坚韧的切屑,这可能会导致刀具的塑性变形和凹坑磨损。 |

SUS630(17-4PH15-5PH等) | 析出硬化类 | · 这是不锈钢中最粘、最硬的一种。SUS631特别容易发生粘连。 |

解决案例——利用具有强调锋利性的切削刃形状的刀具防止加工硬化

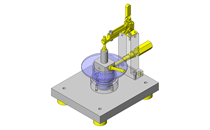

如果可以防止加工硬化,则可以提高不锈钢切削效率、延长刀具寿命,从而显著降低成本。解决方案之一是使用诸如ADO-SUS等切削刃形状强调锋利度的刀具。良好的锋利度可以减少与工件摩擦产生的热量,从而防止加工硬化。

刀具的使用方法中也有需要关注的要点(下面以ADO-SUS为例)。请参考本讲座内容,通过将刀具特性发挥至最大限度地使用方法,发挥出最大效果。

表2 使用AD0-SUS时的要点

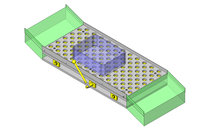

1.将步进加工限制在最低限度 | · 步进加工会导致增大加工时间。 · 与孔的内表面摩擦易于引发加工硬化,导致钻头寿命降低。 |

2.应在钻孔加工之后进行倒角 | · 如果在钻孔之前进行倒角,钻头会从边角而不是中心位置开始触及材料,更容易发生崩刃。 |

由此可以看出,通过妥善运用能够防止不锈钢加工硬化的刀具,即使是对于难加工材料,也可以实现高效稳定的加工,同时延长刀具寿命。