注塑成型工厂要想实现利润最大化,最重要的是要实现提高稼动率(不停机)、提高成品率(不浪费)、降低次品率(不生产次品)这3点优化。

在本篇中,介绍其中的“提高稼动率(不停机)”。通过将成型机的停机时间降低至最低限度,实现稼动时间的最大化。下面将重点讲解最大限度减少停机时间的要点。

<推荐如下人士阅读>

希望了解注塑成型工厂中的稼动率改善方法的人士

希望了解缩短模具更替时间要点的人士

希望了解虽然设备在运行但是生产效率降低的原因的人士

· 考虑生产计划

· 减少品类切换时间

· 减少故障停机时间

· 效能降低损耗管理

· 加快周期

考虑生产计划

最有效的改善稼动率手段,是妥善确立生产计划。毫不夸张地说,停机时间是在计划阶段就已经确定下来的。想要制定高效的生产计划,应考虑以下几点。

(1) 生产顺序

在注塑成型中,一台成型机需要生产多种成型品,因此生产顺序非常重要。可以在浅色上叠加深色,因此请从浅色开始成型。另外,加热筒的温度上升很容易,但下降则需要时间,因此需要从低温树脂开始成型加工。

(2) 汇总生产

多品种小批量生产无需持有大量库存,因此乍一看似乎效率很高。然而,由于模具更替次数较多,成品率较差,所以稼动时间较低。在注塑成型过程中,建议高估成型产品的预期订单数量和仓库容量,一次性全部生产出来。

(3) 确保人员

在运行过程中,如果人员不足则无法确保设备运行。近年来,制造业面临着严重的劳动力短缺问题。尤其是周六日和夜班,很难召集换班人员。为了稳定运行,应有计划地实施人员保障。

减少品类切换时间

在生产与生产之间,必然产生品类切换时间。为了最小化品类切换所需的准备时间,提前准备以及准确作业非常重要。

(1) 品类切换准备要点

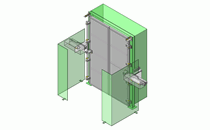

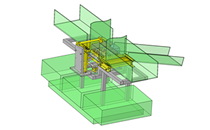

预先将行车、模具、取出卡盘、HR控制器等将在下一次生产中使用的物品移动到成型机旁。需要进行温度调节的模具,预先加热。预先准备好下一品种产品的原料,以备立即投放。

(2) 切换产品品类作业的要点

· 原料调整

根据生产计划进行原料的停机调整是必要的关键点。当原料超过生产所需时,必须将其从储罐和料斗干燥机中排出。

根据剩余产量(件)×产品重量(g),调整剩余使用量+α。

但是,如果完全没有留任何余裕,那么最后几次注塑的密度会降低,造成欠注和缩痕缺陷,因此必须保留一定的余量。原料储罐和料斗干燥器上标有作为参考值的刻度,则更易于进行确认。

· 将加热筒温度设定为下一批次产品所需的树脂温度

原料调整完成后,需要注意加热筒的温度。在品类切换的准备时间中,加热筒的温度升高和降低都需要时间。生产结束后,最好优先更换加热筒中的树脂。之后,在更换模具和取出卡盘的过程中,加热筒达到设定温度。

· 加快清洗

清洗球应使用厚纸或衬垫接收,以防止其粘在注塑台上。在将颜色更改为深色原料,或更换为具有不同温差的树脂时,应有效运用清洗材料。

· 模具的排水方法

利用压缩空气对模具水管进行排水时,应事先准备好排水用的聚乙烯罐。(作为永久性措施安装空气管和排水管,只需打开和关闭旋塞即可将水排出,是很有效的改良措施。)

· 二人作业

两人协同工作的速度,可达到单人作业的2.5倍左右。应根据品类切换准备时间,预先叫人提供帮助。

减少故障停机时间

在生产中出现故障时,重要的是尽快评估状况并恢复生产。注塑成型时,树脂在加热筒内熔融,因此停留时间越长,则原料粘度越低,还会因分解而导致物理性能降低。对于轻微故障,可立即予以处理,在安装有注嘴的情况下重新启动注塑单元。虽然取决于模具和所使用的树脂,如果停机超过5分钟,则必须让注塑单元后退,从吹扫开始重新执行,然后重新启动生产。

为了将故障停机时间控制在最低限度,其要点如下所示。

· 将报警声设置为大音量

在注塑成型工厂,机器和设备的运行噪音很大,因此会取消发生故障时的报警声。由于感知的延迟与停机时间直接相关,当报警声音太小以至于听不见时,建议增大报警音量。

· 每台成型机上都安装喷雾器和手动工具

用于修复故障的工具应始终放在成型机旁边易于取用的位置。去取工具的时间、寻找工具的时间都是无效浪费。

· 预先编写故障手册

预先确立故障恢复程序,并贯彻给所有人非常重要。在每次发生故障时累积故障案例,可以提升技术能力,并减少因故障而导致的停机时间。

效能降低损耗管理

有时可能会出现虽然正在运行,但是1个生产周期的时间延长,生产效率降低的情况。由于乍一看处于运行之中,所以这个问题可能会被遗漏。效能降低损耗管理的主要要点如下所示。

· 监控计量时间

如果使用破碎材料,根据破碎的形状,可能会出现原料不能很好地送入,这可能会导致计量时间延长。此外,原料批次的差异、静电引起的原料粘附等,也会影响计量时间的延长。

· 监控1个周期的时间

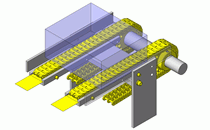

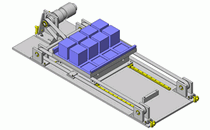

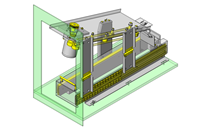

由于与卸载机之间的协同,1个周期的时间可能会受到影响。导致卸料机跟不上注塑成型机的周期时间的原因多种多样,例如单纯只是卸料能力较低,或是产品在下落侧卡住而无法释放等。

加快周期

缩短周期时间是提高工作时间内产值的有效途径。加快周期所不可或缺的要点如下所示。

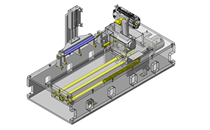

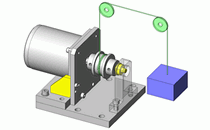

· 模具开闭时间

在1个注塑成型周期中,模具开闭动作更易于是吸纳缩短周期的目的。冷却时间会改变注塑成型件的尺寸和外观(缩痕),因此需要通过试生产缩短时间。

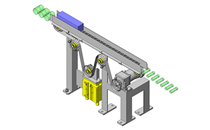

· 卸料机的卸料时间

卸料机的卸料动作也和模具开闭动作一样易于缩短周期时间。按照从模具中取出注塑成型件动作的最短距离进行动作设定,探讨改变夹持方式。

在前文中,我们讲解了提升注塑成型加工稼动率所需要考虑的相关事项。制订完善的生产计划,贯彻停机时间管理至关重要。