根据用途不同,对于有些部件来说耐磨耗处理非常重要。在本手册中,介绍了面向零部件生产过程中需要考虑这些“耐磨损”的场合时,所推荐的表面处理工艺和材料。除了介绍“镀硬铬”的基础知识之外,还对其特性与注意事项进行了详细阐述。

01 耐磨损性的对比

从表面处理和材料的角度分别两两比较,合计4种评价结果,并按照耐磨损性由高到低的顺序予以介绍。除了耐磨损性外,还列出了通常需要予以考虑的滑动性能、耐腐蚀性和耐热性等项目,以便将其放在一起比较。

各种项目的说明请参考下表。此外,表中的◎○△×是在所有4种性能相互对比下的参考值。可以在今后的选型使用过程中作为参考。

(1)表面处理

镀硬铬 无电解镀镍

材料 | 表面处理 | 耐磨损性 | 滑动性 | 耐腐蚀性 | 耐热性 | 交货期 | 其他特性 | |

铁 | SS400 S50C(同等) S50C(调质处理) | 镀硬铬 | ◎ | ◎ | ◯ | ◎ | 以报价结果为准 | 可形成电解镀膜中硬度最高的镀膜 |

SS400 SS400退火材料 S50C(同等) S50C(调质处理) | 无电解镀镍 | ◯ | ◯ | ◎ | △ | 即使在复杂形状上也能够形成厚度均匀的镀膜 | ||

(2)材料

NAK55(同等) S50C调质处理

材料 | 表面处理 | 耐磨损性 | 滑动性 | 耐腐蚀性 | 耐热性 | 交货期 | 其他特性 | |

预硬钢 | NAK55 (同等) | ― | ◯ | ╳ | ◯ | ╳ | 以报价结果为准 | 加工性好, 材料已预先做过热处理(淬火、回火),具有一定的硬度,机械加工后无需再次热处理。 |

钢铁 | S50C (调质处理) | ― | △ | △ | ╳ | ╳ | 材料已预先通过热处理(淬火、退火)消除掉残余应力,即使是切削量较大的零件形状也不易发生变形或是超出公差要求。 | |

【各项目的说明】

●耐磨损性……对于磨损的耐受性

●耐热性……对于热量的耐受性

●滑动性……易于滑动的程度

●耐腐蚀性……不易生锈、对于腐蚀的耐受性

●交货期……以每次报价的结果为准

耐磨损性最好的【镀硬铬】究竟是什么样的表面处理?接下来详细介绍其特性及注意事项。

02 “镀硬铬”的特性与注意事项

本节介绍“镀硬铬”的特性,以及镀硬铬中的闪镀究竟是何种加工工艺。

特性1.耐磨损性优异的硬质镀膜

“镀硬铬”是一种能够形成非常坚硬的镀膜的表面处理工艺。可通过表面硬化实现不易划伤、不易刮伤,因此如果是希望提升耐磨损性的场合,建议采用这种工艺。

衡量硬度的标准包括“洛氏硬度”(HRC)和“维氏硬度”(Hv),其参考值如下所示。数值越大表示越坚硬,所以“镀硬铬”的膜层硬度比之前比较过的其他表面处理和材料都更加坚硬。

此外,如下表中所示,根据镀膜种类的不同,“镀硬铬”的硬度也存在差异。关于闪镀,将在后文中予以详细讲解。

种类 | 洛氏硬度 (HRC) | 维氏硬度 (Hv) | 耐磨损性 | ||

(1)表面处理 | 镀硬铬 | 常规镀膜 |

68~69 |

1,000左右 |

◎ |

闪镀 |

62~63 |

750~800 | |||

无电解镀镍 | 46~52 | 450~540 | ◯ | ||

(2)材料 | 预硬钢 NAK55(同等) |

37~43 |

360~420 |

◯ | |

钢铁 S50C调质处理 |

20~27 |

240~280 |

△ | ||

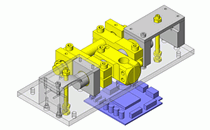

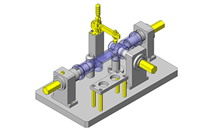

常见的“镀硬铬”零部件案例

●需要承受较大外力的装置零部件……模具、搬运装置、机床零部件

●易磨损的设备零部件……定位销、齿轮、金属滚轮、轴、导杆等

关于表面处理工艺与材料的选择

当一个部件要承受较大外力作用时,“表面与材料(基材)都必须坚硬和耐冲击”,因此建议选择硬度及耐磨损性均较高的“材料”和“表面处理工艺”。

另一方面,对于所承受的外力不足以让零部件变形,但是需要经常滑动的部件等,则只需“仅让表面硬化以更加耐磨”即可。此时,可选择低成本的材料,同时选择硬度及耐磨损性较高的表面处理工艺。如上所述,需根据部件状况及使用需求对应选择。

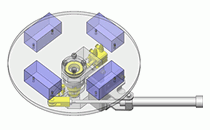

注意!镀硬铬之间相互滑动时容易发生磨损

如上所述,“镀硬铬”是推荐用于易磨损滑动部件的表面处理工艺,但如果让“镀硬铬”的部件之间相互滑动的话,则反而更容易产生磨损。

不仅是镀硬铬需要注意,成分相似的金属之间相互接触时,存在发生粘结的风险(相互接触的物体之间相互吸引)。如果在滑动不畅的状态下运动,需要的驱动力更大,则接触面表面所承受的破坏力也会随之增大,因此两个部件都会快速磨损。

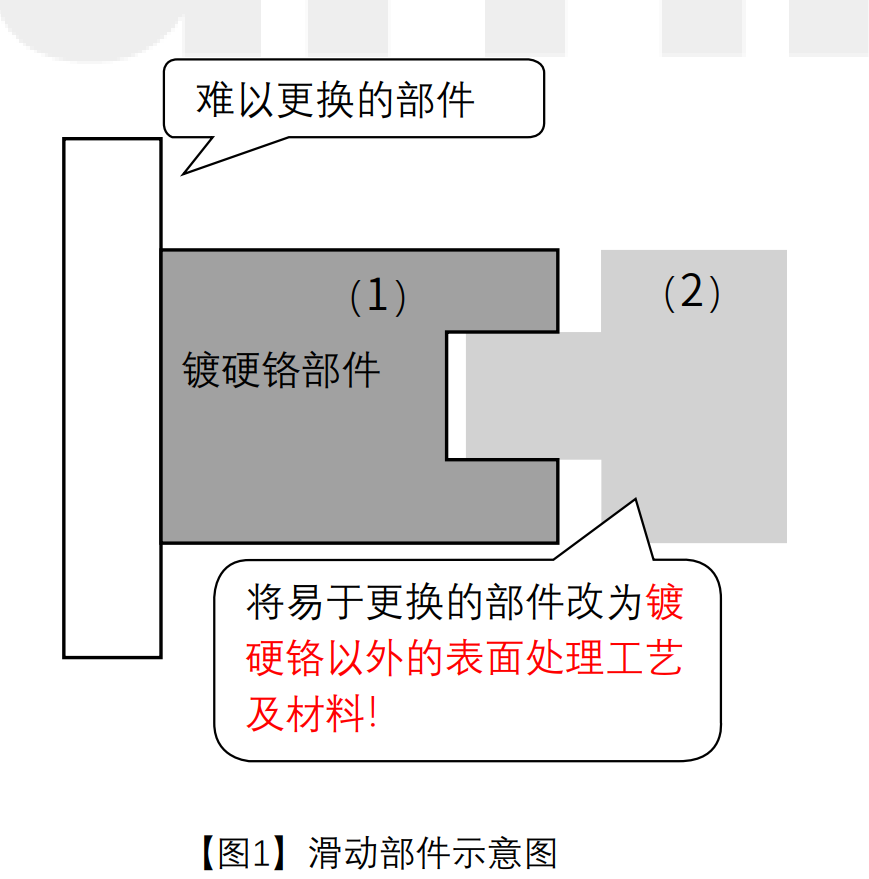

磨损对策

通过将其中一个滑动部件改为不同的表面处理工艺或材料,可以避免出现“两个部件一起过快磨损”的情况。当其中一侧的部件采用镀硬铬时,另一侧部件(耐磨损性较差)会快速磨损,其更换周期会提早、更换频率会提高。因此,如图1的(2)所示,将易于更换的部件改为镀硬铬以外的表面处理工艺及材料,可以减轻维护负担。此外,将(2)改为成本较低的表面处理工艺和材料,可以降低维护成本。

什么是存在硬度差异的“闪镀”处理工艺?可实现低成本、短交货期。下面就对此予以详细讲解。

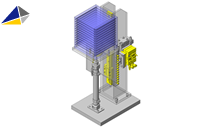

特性2.“闪镀”可实现低成本、短交货期

“镀硬铬”是“电解镀膜(电镀)”的其中一种,通过向浸泡着工件的水溶液通电,在工件表面形成镀膜。镀膜的厚度与电镀处理过程中的电流强度以及通电持续时间成正比。

在电镀中通过很短的时间即形成镀膜层的工艺被称为“闪镀”。与常规的镀膜工艺相比,闪镀的处理时间短、膜厚较薄,膜层硬度低于前文所述的常规镀膜硬度。

闪镀的处理工序如下图所示,因为缩短了“电镀处理”过程所需的时间,省去了“精加工”工序,从而降低成本、缩短交付周期。

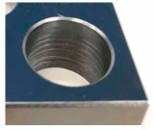

注意!镀膜在工件的凹陷以及开孔部位不易附着

利用电力形成镀膜的“电镀”很难保证膜层均匀,由于电流密度无法保持一致,所以根据工件的浸没位置以及形状不同,会出现镀膜难以附着的情况。凹陷及开孔部位的内侧会如下述照片所示。

【凹陷部位扩大】 【整体】 【开孔部位扩大】

磨损对策

当希望提升凹陷以及开孔部位内侧的耐磨损性时,建议采用能够在复杂形状上形成均匀膜厚的“无电解镀镍”工艺以及无需进行表面处理就能够实现较高耐磨损性的“NAK55(同等)”、“S50C(调质处理)”材料。

03“镀硬铬”的制造事例

部件用途 | 连接臂 |

材料 尺寸 | SS400 W200×D124.28×H20 |

表面处理 | 镀硬铬(闪镀) |

交货期 | 以每次报价结果为准 |

部件用途 | 支架 |

材料 尺寸 | SS400 W50.5×D50×H16 |

表面处理 | 镀硬铬(闪镀) |

交货期 | 以每次报价结果为准 |

本篇介绍了镀膜目的及其种类,下篇继续讲解电解镀、无电解镀及其他镀膜工艺。